Управляющая программа чпу — это последовательность команд операционной технологии, на конкретную деталь с указанием траекторий движения инструмента, закодированные на языке программирования. Управляющие программы, разрабатываемые для группы однородного оборудования, должны быть максимально типизированы, а также иметь общую структуру.

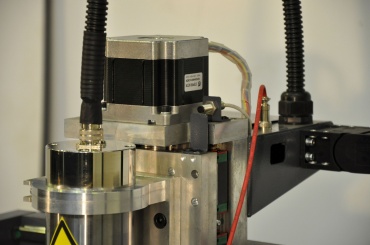

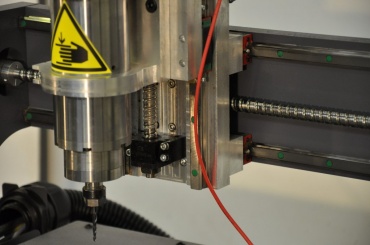

Это существенно снижает риск ошибок в процессе наладки технологического оснащения для выполнения операций. Рассмотрим основы формирования траекторий и разработки управляющей программы на примере простейшего фрезерного перехода выполнения паза в поверхности детали концевой фрезой (рис. 1). Обработку осуществляет фреза T2 диаметром 16 мм.

Заготовка закреплена в патроне, установленном горизонтально на рабочем столе. Нулевая точка системы координат детали X i -Y i -Z i расположена на пересечении оси детали с ее свободной боковой плоскостью.

Рис. 1. Эскиз выполнения паза в поверхности детали

В табл. 1 приведена карта кодирования информации, включающая в себя последовательную запись программы, а также соответствующие каждому кадру управляющей программы опорные точки адреса перемещений инструмента. Расчет траектории фрезы выполнен с применением коррекции ее диаметра непосредственно по технологическим размерам детали. Точки включения и отключения корректора диаметра обозначены в карте символом (*).

Что такое управляющая программа для фрезерного станка с ЧПУ. Структура, правила написания #cnc

* – точки включения и отключения корректора диаметра инструмента

Как видно из циклограммы (рис. 1), движение инструментов от исходной точки перемещения 0 к детали осуществляется через исходную точку управляющей программы чпу 1, которая располагается на плоскости безопасности.

Перемещение из точки 0 в точку 1 осуществляется отрезком позиционирования (на ускоренной подаче) одновременно по трем координатным осям на ускоренной подаче. Плоскость безопасности обычно располагается на расстоянии от наивысшей точки детали (вдоль оси Z), равном: Z п = мм. Приближение к детали через плоскость безопасности осуществляется всеми без исключения инструментами, участвующими в обработке. При прохождении инструментами плоскости безопасности обычно производится запуск вращения шпинделя и его останов, а также включение и отключение подачи охлаждающей жидкости.

Перемещение инструментов от плоскости безопасности непосредственно к зоне обработки осуществляется на ускоренной подаче в направлении Z-. После окончания перехода отвод инструментов к плоскости безопасности осуществляется аналогичным образом на ускоренной подаче в направлении Z+. Все перемещения инструментов в зоне обработки, включая холостые ходы, осуществляются на рабочей подаче с заданной скоростью.

Начало управляющей программы чпу на языке FANUC обозначается %; в следующем кадре управляющей программы записывается ее имя, включающее букву о, и цифровое обозначение, например о4318 (табл. 1).

Кадры управляющей программы обычно нумеруются с заданным интервалом порядковых номеров, например: N105, N110, N115. В первых кадрах управляющей программы указывается план обработки детали: функцией G17 для плана X-Y; функцией G18 для плана X-Z (рис. 2). Отметим, что во многих современных обрабатывающих центрах план X-Y вводится по умолчанию; вводить его функцией G17 в начале каждой управляющей программы необязательно.

Основные программы для работы на ЧПУ станках. Artcam, Autocad, PowerMill.

Рис. 2. Планы обработки обрабатывающих центров: а) основной план обработки горизонтального обрабатывающего центра (Положение 1); б) вспомогательный план обработки горизонтального обрабатывающего центра (Положение 2); в) план обработки вертикального фрезерного станка штатным инструментом

В кадре вызова очередного инструмента желательно давать его краткое описание, например: (фреза Ø16). Данная информация, записанная в скобках, предназначена только для оператора (см. табл. 1) и не считывается системой ЧПУ станка.

Для вызова инструмента шпиндель приходит в исходную точку перемещения 0, часто совпадающую с нулевой точкой системы координат станка. Движение в точку 0 осуществляется командой: G91_G28_X0_Y0_Z0. Затем по функции G54 осуществляется вход в систему координат детали X-Y-Z, с которой увязаны все дальнейшие перемещения инструмента. Вызов инструмента Т2 управляющей программой чпу производится по функции М6: М6 Т2.

После вызова инструмента производится включение в действие абсолютной системы отсчета (функция G90) и движение фрезы на ускоренной подаче (функция G0) в исходную точку управляющей программы 1. Одновременно с этим командой G43 H2 (табл. 1) включается корректор длины инструмента. Исходная точка расположена: в направлении оси Z на расстоянии 50 мм над деталью; в направлении оси X напротив центра симметрии прорези; в направлении Y в стороне от детали.

Следующим кадром программы осуществляется запуск вращения шпинделя по часовой стрелке (функция М3) с заданной частотой S=600 об/мин (табл. 1), а также включение подачи охлаждающей жидкости (функция М8). Далее инструмент приближается к зоне обработки до высоты равной 2 мм над деталью (точка 2). Затем управляющая программа чпу включает рабочую подачу (функции G1), на которой со скоростью F=1000 мм/мин следует выход фрезы на заданную глубину обработки (точка 3).

Последующие рабочие перемещения фрезы связаны непосредственно с изготовлением прорези. Вначале фреза подходит к одной из стенок прорези (точка 4) с одновременным включением корректора диаметра инструмента (функция G41). Далее на рабочей подаче F=80 мм/мин происходит непосредственно съем металла (точки 5,6,7). Выйдя из тела заготовки, фреза перемещается к центру симметрии прорези (точка 8) с одновременным отключением корректора диаметра инструмента (функция G40).

Отвод инструмента от детали к плоскости безопасности (точка 9) производится на ускоренной подаче. Одновременно с этим осуществляется останов шпинделя (функция М5) и отключение подачи охлаждающей жидкости (функция М9). Затем командой: G91_G28_X0_Y0_Z0 шпиндель возвращается в исходную точку перемещений (0). Далее следует вызов очередного инструмента (M6_Тi) для продолжения обработки детали. Если переход, осуществляемый данным инструментом, является последним в процессе проведения операции, то вместо вызова следующего инструмента следует команда на окончание управляющей программы чпу и остановку станка: М2 или М30.

Источник: www.axissteel.ru

Что такое управляющая программа для станка с чпу

В самом деле, программирование станков с ЧПУ не представляет особых затруднений. В то же время необходимо создавать управляющие программы (УП) для этих устройство таким образом, чтобы по максимуму использовать их в работе.

Программирование выполняется на языке, известном как ISO 7 бит, также его именуют языком G и M кодов.

Программы могут разрабатываться тремя наиболее распространёнными способами:

посредством ручного программирования;

посредством создания программ на стойке станка ЧПУ;

наконец, с помощью CAM-систем.

Все три названных способах программирования используются в определённых случаях, ни один из них не следует рассматривать как универсальный. Именно их сочетание позволит добиться наибольшего эффекта. Овладеть ручным программированием не так сложно при наличии базовых представлений о программировании. В то же время работа с CAM-системой является довольно лёгкой для понимания.

Ручное программирование

Ручное программирование означает создание программы на собственном компьютерном устройстве, где имеется текстовый редактор. На нём и создаётся управляющая программа. Программа содержит координаты, куда передвигается инструмент, производящий обработку заготовок, а также требуемые сведения в форме кодов G и M. Она представляет собой файл с расширением .txt.

После того, как программа готова, её переносят на станок с ЧПУ в виде того же .txt файла. Компьютер и станок соединяют через COM-порт компьютера. Прежде всего проводят синхронизацию их программ, отвечающих за коммуникацию. После этого происходит простое отправление и приём данных. Особый случай — если программа имеет объём, который превосходит величину памяти станка с ЧПУ.

В этом случае команды станку направляются непосредственно с компьютера.Особый вариант — написание программы ручкой на листе бумаги, оно имеет смысл, лишь если в производственном помещении нет доступа к компьютеру или иному устройству.

Чрезмерной сложности для понимания ручное программирование не представляет. Эту функцию в состоянии выполнять любой технолог, который знаком с его принципами. В то же время ручное программирование — это сравнительно трудоёмкий процесс, которые требует скрупулёзной точности. Этому варианту создания программ отдают предпочтение в том случае, когда необходимо выполнить несложную обработку заготовок стандартной формы. Второй случай — отсутствие требуемых для двух других методов средств разработки.

Кроме того, до сих пор на производстве присутствует масса станков с ЧПУ, управление которыми возможно исключительно с применением ручного программирования. Значительное количество предприятий используют подобные модели. Причина этого именно в том, что на таких предприятиях выполняются в основном простые операции с заготовками, да и количество станков сравнительно невелико. В результате программист-технолог, который отлично владеет навыками ручного программирования, способен добиться весьма высокой производительности труда.

Ещё более характерный вариант – когда операции с заготовками не просто несложные, но повторяющиеся, а их количество ограничено. Тогда сотрудник пишет программы под каждую из этих операций, и довольно долгое время её менять не требуется вовсе. Необходимость написания программ возникнет лишь при появлении потребности в новых операциях станков.

В итоге ручное программирование выигрывает по эффективности у двух других вариантов. Иначе говоря, для маленького предприятия ручное программирование может быть оптимальными решением.

По эффективности оно победит куда более продвинутый вариант с CAM-системой. К тому же и на предприятиях, где использование последнего метода целесообразно при потребности а коррекции управляющих программ используют ручное программирование. Также этот вариант коррекции используют, когда новую программу, написанную другими способами необходимо оттестировать на станке.

Программирование на пульте стойки станка

Поскольку сейчас многие станки с ЧПУ оборудуются дисплеем и клавиатурой, программировать в таких случаях можно непосредственно на станке, что даёт возможность разрабатывать рабочие программы для такой модели на ней самой. Программировать можно вводят в устройство G и M коды, а также в диалоговом режиме. Также имеется опция тестирования программы, для чего на дисплее станка выполняют визуальную имитацию обработки заготовки с помощью графического приложения.

Программирование с использованием системы CAM

Это специализированная система, позволяющая добиться большей производительности, нежели при программировании ручным способом либо на самом станке.

Система CAM выполняет вычисление траектории инструменты, который производит обработку заготовки. Она действует в автоматическом режиме. Её применяют, если нужна управляющая программа для руководства операциями над деталью сложной конфигурации. Также CAM востребована, если станки на предприятии выполняют массу различных операций. В этих случаях ручной обсчёт нецелесообразен и даже невозможен.

В целом же заниматься ручным программированием станков с ЧПУ весьма несложно, никакого специального образования при этом не требуется. Эта работа вполне доступна и непрофессионалам, поскольку язык ISO 7 бит довольно прост. В остальных случаях все трудные операции возьмёт на себя система CAM.

Мало затруднений вызывает работа по написанию управляющих программ для нескольких станков, выполняющих стандартные операции с заготовками простой формы. Но проще всего программирование для единственного станка, который владелец создал своими руками. Научиться писать программы для такой модели совсем несложно.

Источник: steepline.ru

Программы для станков с ЧПУ

Управляющая программа для станков с ЧПУ — неотъемлемая составляющая станочного оборудования с числовым программным управлением. Она служит для контроля над станком и обеспечивает автономный или полуавтономный процесс обработки заготовок. Благодаря ей существует возможность с высокой точностью производить качественные детали сложной формы без технологических ошибок. Для разработки управляющих программ требуются специальные навыки.

Предназначение

- перемещать инструменты,

- перемещать детали в системе координат,

- контролировать скорость обработки.

В качестве точки отсчета для дальнейших действий каждый раз принимается положение исполнительного инструмента, которое он занимал ранее.

Для каждого вида заготовок пишется отдельная программа. Чтобы ее создать, требуется установить на компьютер специальное программное обеспечение. При наличии такого ПО и базовых навыков обращения с ним появляется возможность самостоятельного создания методик контроля.

Виды

Существует 2 разновидности программного управления:

Дискретное. Предназначено для выполнения базовых функций. Его используют для работы на станке с заготовками простой формы. Контурное. С его помощью происходит сложная обработка заготовок.

Такое ПУ широко применяют для работы токарного и фрезерного оборудования.

Процесс обработки зависит от технических характеристик отдельных приборов и возможностей оборудования. Эти данные изготовитель станка указывает в технической документации. Именно они определяют возможность выполнения заданных функций.

G-код для станка с ЧПУ

Постановка задач для всех систем ЧПУ происходит с использованием универсального языка программирования в виде управляющего программного кода, который называют G-код. Управляющая программа состоит из последовательного набора кадров, каждый из которых отвечает за один шаг в работе станка.

Готовые задания для обработки деталей представляют собой цепочку отдельных G-команд. Основные команды языка называют подготовительными, их ровно 100: от G00 до G99. Например, линейная интерполяция, функция G01, используется для включения режима движения рабочего инструмента параллельно оси. Для старта режима функционирования в дюймовой системе служит функция G20, а для перехода в миллиметры применяют код G21.

При помощи команд, преобразованных в G-код, происходит:

- линейное и круговое движение рабочих элементов станка с определенной скоростью (регулировка направления вращения, коррекция диаметра или радиуса движения инструмента);

- исполнение типичных последовательностей (стандартные отверстия и резьбы);

- настройка параметров: систем координат станка, плоскостей работы, числа оборотов рабочего инструмента, скорости подачи.

Далее мы подробно рассмотрим управляющие программы для станков с ЧПУ нескольких наиболее популярных разработчиков.

Программы от Vectric

Программное обеспечение от компании Vectric разработано для работы с оборудованием с ЧПУ. Комбинация мощности и простоты в обращении позволяет легко создавать и работать с графическим дизайном моделей, быстро создавать точные наборы команд и программы для управления ЧПУ-станком.

Следующие продукты от Vectric подходят для использования как опытными профессионалами, так и новичками:

Cut2D

ПО было разработано специально для быстрого и простого вычисления 2D-траекторий при вырезании, фрезеровке и гравировке. Наиболее подходит эта программа для фрезерного станка с ЧПУ. Независимо от того, нужна высокая продуктивность производства или индивидуальное выполнение декоративных элементов, программное обеспечение Cut2D включает в себя инструменты, необходимые для эффективного выполнения циклов работы.

Проекты, созданные в Cut2D, могут быть импортированы в несколько форматов файлов (EPS, AI, DXF, DWG, PDF, SKP и т.д.) из чертежа или CAD-пакета, такого как Corel Draw, AutoCAD, SketchUp и др. Здесь включена возможность добавления границ, масштабирования и конвертации изображений из форматов JPEG, TIF, PNG, BMP, PDF в векторный рисунок.

Изображения, редактирование которых займет несколько часов работы в других редакторах, можно импортировать, готовить и обрабатывать за считанные минуты при помощи Cut2D.

Cut3D

Быстрое и простое ПО для обработки 3D-моделей. Подойдет программа для токарного станка с ЧПУ и другого оборудования. Cut3D работает с моделями, разработанными при помощи графических редакторов AutoCAD, Rhino3D, 3D Studio или полученными в результате лазерного или сенсорного сканирования. ПО имеет простой в использовании интерфейс, который пошагово ведет пользователя к процессу загрузки модели, задания размеров, предварительному просмотру будущих результатов и сохранению кода ЧПУ для работы станка.

Слишком большие для обработки на станках 3D-модели, которые не соответствуют длине резака или толщине материала, могут быть «нарезаны» на отдельные составляющие.

VCarve

Представляет собой интуитивно понятное решение для обработки деталей, которое удачно применяется в качестве программы для станков с ЧПУ по дереву. Сюда включены инструменты для 2D-дизайна и расчета 2D- и 2.5D-траекторий движения шпинделя станка, возможность импорта и инструментальной обработки одной 3D-модели (STL, OBJ, SKP и т.д.). Отдельно поддерживается импорт нескольких 3D-моделей Vectric Clip Art (V3M) для создания расширенных 3D-сборок.

VCarve может использовать информацией, поступающую из других программ, импортировать 2D-проекты. ПО предоставляет полный набор инструментов для выполнения и редактирования чертежей. Диапазон возможностей включает все типичные операции, необходимые для 2D- и 2.5D-обработки. Предусмотрена возможность проектирования 2D- и 2.5D-траекторий инструментов на 3D-поверхности.

Панели инструментов содержат широкий набор функций для настройки параметров и обеспечения высокого уровня контроля над разными типами операций. Кроме того, есть возможность предварительно виртуально просмотреть все траектории движения инструментов, чтобы узнать, как будет выглядеть готовое изделие. Это способствует оптимизации реального рабочего процесса.

PhotoVCarve

Программа позволяет станкам с ЧПУ выполнять гравировку, которая ранее была под силу только дорогим лазерным системам. PhotoVCarve быстро «превращает» изображения и фотографии в набор команд для станков.

Фотографии или файлы, которые необходимо выгравировать, можно загрузить с цифровой фотокамеры, мобильного телефона, сканера или из интернета. PhotoVCarve поддерживает большинство форматов изображений: JPG, BMP, TIF, GIF, PNG и другие.

Aspire

ПО работает на той же платформе что и VCarve Pro. Оно имеет интуитивно понятный интерфейс, отличается удобством процесса дизайна и написания команд для ЧПУ-станков. Aspire имеет инструменты, которые позволяют превращать 2D-эскизы, фотографии, рисунки и цифровые иллюстрации в детальные 3D-рельефные модели, а затем вычислять процесс точной 3D-обработки формы.

ПО обладает уникальной системой 3D-моделирования и комплексным набором инструментов для дизайна и редактирования в 2D. В Aspire есть возможность импорта уже готовых 3D-моделей, а также создания 2D- и 3D-моделей с нуля.

Требования к ПК

Программные продукты Aspire, VCarve, Cut3D, PhotoVCarve и Cut2D функционируют практически на всех компьютерах и ноутбуках и не требуют дополнительного оборудования в виде мощных видеокарт.

Aspire и продукты VCarve Pro / Desktop, Cut2D Pro / Desktop выпускаются в 2 вариантах: 32-bit и 64-bit. Они работают с 32-битными и с 64-битными операционными системами.

Программы Cut3D и PhotoVCarve 32Bit и 64Bit. — 32-битные. Они работают как на 32-битных, так и на 64-битных операционных системах.

ПО от Vectric не поддерживает Windows 8RT, поскольку это неполное издание Windows.

Графический дисплей: 1024×768.

Минимальные требования для Cut2D:

- Компьютер:

- Процессор 2 ГГц, 2 Гб оперативной памяти, 250 Мб свободного пространства на жестком диске.

- USB-накопитель для работы с USB Media Pack.

- 2GB — дополнительное пространство на диске. Необходимо для сохранения пособий по использованию ПО и галереи моделей.

- Операционная система: Microsoft Windows XP (SP3), Vista, Windows 7, 8 или 10.

Минимальные требования для VCarve и Aspire:

- Компьютер:

- Многоядерный процессор 2 ГГц, 4 Гб оперативной памяти, 300 Мб свободного пространства на жестком диске.

- USB-накопитель для работы с USB Media Pack.

- 7.7GB — дополнительное пространство на диске. Необходимо для сохранения пособий по использованию ПО и галереи моделей.

- Операционная система: Windows XP (SP3), Vista, Windows 7, 8, 8.1 или 10.

Минимальные требования для PhotoVCarv и Cut3D:

- Компьютер:

- Процессор Pentium 4 1 ГГц, 512 Мб оперативной памяти, 60 Мб свободного пространства на жестком диске.

- USB-накопитель для работы с USB Media Pack.

- 7.7GB — дополнительное пространство на диске. Необходимо для сохранения пособий по использованию ПО и галереи моделей.

- Операционная система: Windows XP (SP3), Vista, Windows 7, 8, 8.1 или 10.

Дополнительно: необходимо установить программу для чтения PDF-файлов (например, Adobe PDF Reader).

Программное обеспечение ArtCAM

Этот набор продуктов для моделирования и проектировки изделий, которые будут производиться на ЧПУ-станках, применяется для включения автоматической обработки. В пакет ArtCAM входят инструменты для моделирования изделий, которые дают возможность создавать сложные пространственные рельефы.

Отметим следующие особенности пакета ArtCAM:

- Возможность использования 3D-шаблонов для создания проектов изделий из простых элементов.

- Функция автоматического генерирования 3D-моделей из 2D-рисунков.

- Широкий набор инструментов для создания и редактирования растровых изображений и векторов, импорта моделей и создания сборок.

- Широкая база данных содержит множество стратегий обработки, позволяет подобрать оптимальный путь выполнения работы разной сложности.

- Возможность программирования осевой обработки и создания элементов выдавливания.

- При помощи функций для редактирования готовых объемных моделей можно создавать текстуры для шлифовальных станков.

Среди областей применения пакета ArtCAM:

- производство мебели,

- обувная промышленность,

- производство форм,

- создание изделий из пластика.

Требования к ПК

Минимальные требования для работы ArtCam:

- операционная система: Windows 64-бит;

- процессор: не ниже Intel Core і5;

- оперативная память: от 4 Гб;

- видеокарта: ОП не менее 1 Гб, должна поддерживать OpenGL 2.0;

- графический дисплей: 1920×1200.

ArtCAM — простое и доступное даже для пользователей с базовыми навыками программное обеспечение.

Программа SprutCAM

SprutCAM — это программное обеспечение от российского производителя. Оно служит для создания управляющего ПО, которые используется в процессе обработки деталей на станках ЧПУ и обрабатывающих центрах. Система имеет широкие возможности настройки на любые виды управляемых устройств, она совместима со станками, которые имеют различные кинематические схемы.

В состав SprutCAM входит максимально полный набор инструментов для эффективной работы в разных сферах производства. ПО обладает широким набором стратегий обработки, базовым набором постпроцессов, встроенным модулем симуляции обработки и богатой библиотекой, которая хранит кинематические схемы станков. Мастер дополнений позволяет проводить интеграцию с CAD-системами для прямого обмена данными.

В заключение

Тип оборудования и перечень необходимых для выполнения задач влияют на выбор программы для управления станком с ЧПУ. Разные виды ПО отличаются по своим функциональным возможностям и требованиям к ПК. Однако существуют и универсальные решения, которые совместимы со всеми видами устройств с ЧПУ и современными компьютерами. Помимо описанных выше продуктов, самые распространенные — LinuxCNC, Mach3 и 4, MeshCAM, SimplyCam, CutViewer, CadStd.

Обновлено: 18.05.2023

Рабочий режущий инструмент станков с ЧПУ — это фреза. Конструктивно она является вращающейся деталью с заточенными зубьями. Фрезы для станков с ЧПУ по дереву производят из разных сплавов и делят на категории. Их выбор зависит от характеристик обрабатываемой поверхности, типа работы и степени твердости древесины. Правильно выбрать подходящий инструмент для программных станков поможет наша статья, которая познакомит вас с типами фрез и их назначением.

Обновлено: 06.06.2023

Шаговое устройство — бесщеточный двигатель с несколькими обмотками, функционирующий по синхронному принципу. Принцип работы шагового двигателя заключается в поочередной активации обмоток, которые обеспечивают вращение / остановку ротора.

Обновлено: 06.06.2023

Современные сверлильные станки с ЧПУ используются на производствах, на которых в больших объемах осуществляется обработка деталей всевозможного назначения, например, на мебельных фабриках. Сегодня производители предлагают покупателям модели сверлильных станков с ЧПУ во всем функциональном многообразии.

Обновлено: 14.05.2023

Существует широкий ассортимент фрезерных ЧПУ-станков, которые предназначены для выполнения разного рода работ. Выбор фрезерного станка с ЧПУ профессионалы осуществляют, руководствуясь богатым опытом и профильными навыками.

Обновлено: 17.05.2023

Некоторые элементы мебели или столярные изделия соединяются между собой «на шип». Шипом называют выступ на конце одной из двух заготовок, который входит в паз, предусмотренный в другой.

Источник: www.multicut.ru