Не секрет, что в настоящее время принципы программирования станков с числовым программным управлением устарели примерно на 50 лет. Необходимо обновление систем, чтобы воспользоваться преимуществами современных технологий и получить возможность оперативно работать с информацией, а не вводить или рассчитывать ее каждый раз заново. Более того, не существует стандартных методов оптимизации программирования станков по параметрам, позволяющих выбрать наилучший станок для выполнения той или иной задачи.

На эти проблемы много раз указывали пользователи различных станков, вовлеченные в процесс стандартизации STEP-NC. Производители оборудования и разработчики программного обеспечения стараются учесть требования пользователей и реализуют некоторые из указанных функций в своей продукции. Однако часто их работа не подчиняется единому стандарту, что, по существующему мнению, может тормозить обновление промышленных систем. Также нельзя не упомянуть о том, что выпускаемое оборудование редко пользуется всеми современными технологиями и, в результате производственная база оказывается не такой эффективной и совершенной.

Какую систему управления ЧПУ выбрать?

Разработкой стандартов для механических станков занимается группа Machine Tool Working Group в рамках концепции открытой модульной архитектуры (OMAC open, modular architecture controls). Одна из ее подгрупп — STEP-NC занимается внедрением стандарта ISO 10303 в рамках OMAC. Вторая подгруппа, HMI-API разрабатывает универсальный пользовательский интерфейс программирования всех станков с ЧПУ. Преимущества внедрения новых стандартов уже продемонстрированы в разных отраслях, в которых воспользовались цифровыми методами хранения и обработки информации в ЧПУ.

Модуль STEP-NC AP-238 системы ST-Machine является аппаратно-независимым инструментом управления станками с ЧПУ

Несколько практических примеров

На промышленном форуме в Тулузе (Франция) с 26 по 30 июня было продемонстрировано производство деталей для Airbus и Boeing с помощью разработанных протоколов STEP-NC. В форуме приняли участие такие компании, как Siemens, Fanuc, Fidia, Okuma, Step Tools, и LSC Co. Предыдущая выставка проходила в мае в Бусане (Южная Корея).

«Протокол обмена данными AP-203 для САПР был принят ISO STEP около 10 лет назад. В то время было сложно или даже невозможно передавать между средами разработки трехмерные графические модели, AP-203 обеспечил лучший обмен данными. Сейчас мы разрабатываем более совершенный протокол AP-238 или STEP-NC», — объясняют в группе OMAC.

«С помощью STEP-NC можно будет передавать на машины с ЧПУ всю трехмерную информацию: геометрию, структуру, допуски и технологические данные. В результате программировать станки с ЧПУ станет гораздо проще, можно будет выполнять более сложные задачи, а само производство станет безопаснее,» -рассказывает представитель OMAC.

В группе STEP-Manufacturing разрабатываются следующие протоколы, предназначенные для передачи различных типов данных:

• AP-219 данные тестирования;

• AP-223 типы данных;

• AP-224 характерные технологические параметры;

• AP-229 данные штамповки;

• AP-238 данные для ЧПУ;

• AP-240 технологическое проектирование;

• ISO 13399 каталог данных режущего инструмента;

• ISO 14649 функционирование устройства с ЧПУ.

Основные преимущества

Разработкой стандарта занимаются Дэвид Одендаль (David Odendahl), инженер по оборудованию корпорации Boeing и Сид Венкатеш (Sid Venkatesh), председатель рабочей группы OMAC Machine Tool (он также работает в Boeing). По их словам, в настоящее время для производства детали в станки с ЧПУ передаются самые низкоуровневые данные, которые определяют положение системы координат, также их называют данными управления станком.

Для обычных станков недоступна информация более высокого уровня, связанная с общей формой детали или ее частей. Получается, что чертежи создаются в программах с большими возможностями, вроде САПР или АСУП, но для самого управления задействовано гораздо меньше средств. Это приводит к тому, что для каждого станка приходится рассчитывать новые данные. У станка нет информации, чтобы приспособиться к изменению параметров или расположению рабочего инструмента. «Также при таком стандарте сложно сделать систему выявления противоречивых данных”, — утверждают Одендаль и Венкатеш.

Протокол STEP-NC (с помощью файла AP-238) призван облегчить передачу данных от программного обеспечения автоматизированного производства к станкам с ЧПУ без потери полезной информации. Также становится проще выбор машины для выполнения работы.

Представители Boeing и других компаний считают, что гораздо лучше будет задавать координаты резца, в случае необходимости может быть функция преобразования этих данных в положение системы координат. Также разумно передавать в ЧПУ информацию об отдельных элементах детали, ее материале, резцах и допусках производства.

В едином стандарте, например AP-238 (STEP-NC), данные не будут зависеть от вида и геометрии конкретного станка. Также AP-238 предусматривает передачу информации о геометрии, элементах детали, их стыковке, рабочих инструментах вместе с траекторией движения. Для простоты реализации основной акцент делается на передачу технологических данных. По словам комиссии, как только появится возможность, будет внедрена и полная информация о детали.

Переносимость инструкций

В качестве примера на форуме была продемонстрирована разработка и переносимость инструкций для производства сложной детали самолета с использованием пятикоординатной подачи с помощью нового протокола AP-238. Объемы файлов получились следующие: пространственный анализ движения резца (Catia CL file) — 2077 кБ, протокол AP-238 Part21 — 2305 кБ и ЧПУ 560 — 1304 кБ, весь расчет на компьютере с процессором Intel Pentium 1 ГГц занял 20 секунд.

На форуме присутствовал такой известный производитель станков с числовым программным управлением, как GE Fanuc. Билл Грифит (Bill Griffith), руководитель компании, заявил, что GE Fanuc поддерживает разработку протокола STEP-NC, представители компании присутствовали на большинстве форумов и продемонстрировали работу STEP-NC на торговых и промышленных выставках. Открытые системы с ЧПУ производства GE Fanuc обеспечивают интеграцию программного обеспечения сторонних производителей, благодаря возможностям протокола STEP-NC.

За развитием STEP-NC с интересом следят фирмы, которые на данный момент еще не поддержали принятие протокола, например MDSI. Майкл Тарр (Michael Tarr), директор по общему маркетингу компании MDSI говорит: «В будущем мы запланировали поддержку STEP-NC в оборудовании и программном обеспечении».

Цифровые данные: широкая распространенность и скорость

Увеличение эффективности формирования металлов за счет управления информацией iвсем производственном процессе — это одно из направлений развития цифровых технологий в производстве,» — заявил Дик Слански (Dick Slansky), главный исследователь консультационной группы ARC на конференции ARC в прошлом году.

Разработанная консалтинговой фирмой производственная модель позволяет утверждать, что для объединения разработки, производственных автоматов и поточной линии в интегрированный технологический процесс необходима автоматизация и контроль производства на основе цифровых технологий. По словам Слански, цифровые технологии дадут возможность осуществить моделирование производства до фактического ввода его в действие, взаимосогласованные разработку и производство, предсказание результатов обновления системы на основе виртуальных моделей новых поточных линий, станков и оборудования.

«Чтобы увеличить эффективность производства, необходима информация о процессе,» — утверждает Грег Горбач (Greg Gorbach), вице-президент консалтинговой фирмы ARC. Он рассказал об увеличении скорости передачи данных, как она влияет на быстроту оценки ситуации пользователем. «В результате, -утверждает Горбач, — необходимо повысить скорость с помощью средств автоматизации технологического процесса».

«В программном обеспечении необходимо учитывать все свойства процесса, а не только передавать голые данные. Это связь между реальным миром и моделью, симулированием процесса и его реализацией», — добавляет Слански. Необходим расчет системы автоматического управления, генерация кода, реализация его в реальном процессе и одновременно меньшие затраты, как финансовые, так и трудовые.

На цифровое производство переходят такие компании, как Boeing, Daimler-Chrysler, Ford, General Motors, Lockheed-Martin, Nissan, и Toyota.

Последние разработки для ЧПУ

Преимущества технологий для ЧПУ постоянно растут. Они связаны с увеличением «открытости» программ, развитием средств передачи информации и возможностью интеграции с другими инструментами, в том числе и от сторонних производителей. Оборудование, совместимое со стандартом STEP-NC, предлагает большие возможности.

Система численного управления Fidia C20 реализует все возможности совместного использования процессоров Intel Pentium 4 и Motorola RISC Power PC. Она предназначена для управления сложнейшими высокоскоростными приложениями обработки в 5-координатном пространстве по протоколу RTCP (управления передачей в реальном времени). Благодаря MILL 3D CAM и Isograph 21/2D CAD/CAM, система может экспортировать расчеты САПР в форматы IGES, DXF и DWG.

В Fanuc и GE Fanuc усовершенствовано взаимодействие станка с ЧПУ и персонального компьютера по высокоскоростному последовательному интерфейсу. Новая система позволяет увеличить объем передаваемых данных. Выпущены новые модификации систем 30i/31i/32i. Оборудование серий 300i/310i/320i — это высокопроизводительные системы под управлением Microsoft Windows 2000/XP.

На моделях 300is/310is/320is работает промышленная версия Windows CE. Net, которой не требуется жесткий диск. Обе системы поддерживают высокоскоростной протокол обмена данными FOCAS2 (Fanuc Open CNC API Specification Version 2 — 2-я версия API для ЧПУ компании Fanuc). Все открытые версии оборудования можно легко адаптировать к любым требованиям заказчика и конкретной задаче.

Компания ADMAC Parts разработала Okuma — это программное обеспечение с возможностью виртуального объемного контроля. Программа обрабатывает информацию о правильном выполнении технологического процесса и, сравнивая полученные данные и текущую информацию, может определить наличие неполадок и контролировать ход работы. Okuma рассчитывает и позволяет просмотреть объемное изображение детали до ее фактического производства. На сайте Okuma представлено множество примеров работы программы в реальном технологическом процессе: www.okuma.com/products/machines.

Siemens Sinumerik 840Di sl — автоматизированная платформа для 20-ти координатного числового программного управления

Siemens Sinumerik 840Di sl — это автоматизированная численная система для управления 20-коорди-натной приводной системой Sinamics S120. Контроллер Sinumerik построен на основе открытого программного обеспечения и оборудования, он предназначен для создания распределенной автоматизированной системы управления с программируемыми логическими схемами ввода/ вывода и приводами как с участием компьютера, так и без него. Sinumerik разработан для механических, модернизированных, специализированных станков и робототехнических систем. Система отличается открытостью функций HMI и PLC, возможностью простой передачи данных по интерфейсам USB, Ethernet, изохронным Profibus с помощью открытого оборудования, программного обеспечения и приложений стандартного персонального компьютера.

Корпорация Step Tools представляет ST-Ma-chine. Эта программа делает проще контроль системы, балансировку загрузки, уменьшает расходы на контроль качества и увеличивает точность производства. Также в новинке используется протокол STEP-NC AP-238, который позволяет абстрагироваться от конкретного типа станка при задании траектории инструмента. Продукция STEP-NC — это набор динамических библиотек, которые встраиваются в САПР и обеспечивают поддержку протокола AP-238 для GibbsCAM, MasterCAM и других процессов, основанных на APT-CL (язык и система автоматического программирования).

Финансовые перспективы

Производство в отрасли постоянно растет, и ранние вложения дадут большую прибыль. Мировой рынок программного обеспечения и смежных отраслей в 2005 году вырос на 6,5% и достиг 1,25 миллиарда долларов. Эксперты CIMdata рассчитали стоимость заказов на 2006 год и, по их оценкам, в 2006 году они поднимутся еще на 7,2% до 1,34 миллиарда долларов.

«Темпы роста сейчас самые большие после 1999 года, когда рынок рос на 8%”,- заявляют эксперты CIMdata, ссылаясь на «15-й выпуск прогноза CIMdata о развитии рынка программного обеспечения ЧПУ и смежных отраслей» (Version 15 of the CIMdata NC Software and Related Services Market Assessment Report). Роста не было с 2000 по 2004 год, когда наблюдался спад в этой отрасли. Но с тех пор:

• Был стабильный рост рынка вместе с улучшением глобальной экономики.

• Во всем мире наблюдался рост производства.

• Повышение эффективности работы дает производящим фирмам конкурентное преимущество, и ему стали уделять большее внимание.

• На всем рынке наблюдался заметный рост внимания к управлению жизненным циклом изделия, частью которого является САПР.

По словам экспертов, увеличение продаж программного обеспечения САПР обусловлено всеми этими факторами.

«Несмотря на то, что рынок программного обеспечения для станков с ЧПУ уже относительно зрелый, в последние два года в нем наблюдалось значительное оживление,» — говорит Алан Кристман (Alan Christman), председатель CIMdata и главный автор отчета.

«Наблюдается интенсивный рост: прибыль некоторых компаний выросла почти на 40%, новые средства направляются на консолидацию рынка, на рынок выходят новые регионы, например, Китай. Корпорации уделяют большее внимание эффективной организации производства, развивается и вспомогательное САПР программное обеспечение,» — рассказывает Кристман.

Источник: controlengrussia.com

Автоматическое управление

На сегодняшний день практически каждое предприятие, занимающееся механической обработкой, имеет в своем распоряжении станки с числовым программным управлением (ЧПУ). Станки с ЧПУ выполняют все те же функции, что и обычные станки с ручным управлением, однако перемещения исполнительных органов этих станков управляются электроникой. В чем же основное преимущество станков с ЧПУ и почему все большее число заводов предпочитает вкладывать деньги именно в современное оборудование с автоматическим управлением, а не покупать относительно дешевые универсальные станки?

Оглавление

- Основы числового программного управления

- Автоматическое управление

- Особенности устройства и конструкции фрезерного станка с ЧПУ

- Функциональные составляющие (подсистемы) ЧПУ

- Языки для программирования обработки

- Процесс фрезерования

- Режущий инструмент

- Вспомогательный инструмент

- Основные определения и формулы

- Рекомендации по фрезерованию

- Прямоугольная система координат

- Написание простой управляющей программы

- Создание УП на персональном компьютере

- Передача управляющей программы на станок

- Проверка управляющей программы на станке

- Советы по технике безопасности при эксплуатации станков с ЧПУ

- Нулевая точка станка и направления перемещений

- Нулевая точка программы и рабочая система координат

- Компенсация длины инструмента

- Абсолютные и относительные координаты

- Комментарии в УП и карта наладки

- G- и М-коды

- Структура программы

- Слово данных, адрес и число

- Модальные и немодальные коды

- Формат программы

- Строка безопасности

- Ускоренное перемещение – G00

- Линейная интерполяция – G01

- Круговая интерполяция – G02 и G03

- Введение

- Останов выполнения управляющей программы – М00 и М01

- Управление вращением шпинделя – М03, М04, М05

- Управление подачей СОЖ – М07, М08, М09

- Автоматическая смена инструмента – М06

- Завершение программы – М30 и М02

- Основные принципы

- Использование автоматической коррекции на радиус инструмента

- Активация, подвод и отвод

- Подпрограмма

- Работа с осью вращения (4-ой координатой)

- Параметрическое программирование

- Методы программирования

- Что такое CAD и САМ?

- Общая схема работы с CAD/САМ-системой

- Виды моделирования

- Уровни САМ-системы

- Геометрия и траектория

- Алгоритм работы в САМ-системе и постпроцессор

- Ассоциативность

- Пятикоординатное фрезерование и ЗD-коррекция

- Высокоскоростная (ВСО) и высокопроизводительная обработка

- Критерии для оценки, сравнения и выбора CAM-систем

Источник: www.planetacam.ru

Элементы автоматизации станков с чпу

Система управления ЧПУ станком, внешние воздействия окружающей среды (температура, колебания фундамента и др.), а также с внутренние свойства системы (прочность, износостойкость, виброустойчивость, сопротивляемость температурным деформациям и др.), снижающими вредные внешние воздействия, все это оказывает влияние на выходные показатели технологической системы станка (рис. 1, α), такие как производительность, качество и себестоимость. Таким образом, качество технологической системы станка зависит от ее конструкции, размеров, материалов деталей и др. Между различными факторами имеют место сложные взаимосвязи.

Рис. 1. Влияние на выходные показатели обработки детали: α — действующих факторов и технологической системы станка; б — силы резания и жесткости станка

Для повышения эффективности автоматизированной обработки обычно идут по традиционному пути, связанному с повышением жесткости и точности технологической системы. Второй путь — это внедрение адаптивной системы управления ЧПУ станком для координации тех или иных параметров, определяющих ход технологического процесса и позволяющими даже при низкой жесткости системы получить высокую эффективность обработки по точности и производительности.

Сущность адаптивной системы управления процессом обработки деталей на станках заключается в поддержании одного или нескольких параметров процесса, определяющих выходные показатели обработки, на заданном уровне независимо от изменения условий его протекания, например, независимо от колебаний припуска и твердости материала, затупления режущего инструмента и др. Для этого станок оснащают различными чувствительными элементами и преобразующими устройствами, с помощью которых контролируют параметры протекания технологического процесса. Станки, имеющие систему адаптивного управления, называют самонастраивающимися или самоприспосабливающимися. В этих станках возможно автоматическое управление следующими параметрами процесса:

- упругими перемещениями звеньев;

- траекторией относительного движения обрабатываемой детали и инструмента;

- температурными деформациями звеньев;

- силами, действующими в системе;

- скоростью изнашивания инструмента;

- уровнем вибраций и др.

Принципы построения станков ЧПУ с системой управления адаптивного типа сводятся к тому, что в обычную систему ЧПУ станка вводится дополнительный блок, управляющий дополнительными параметрами, характеризующими состояние технологической системы или элементов системы управления станка.

Дополнительный блок позволяет корректировать программу работы станка таким образом, чтобы исключить или максимально снизить влияние внешних возмущающих воздействий на работу станка и качество обрабатываемой детали. Это обстоятельство дает возможность автоматически выбирать оптимальный режим обработки для станка, максимально использовать мощность станка, снижать цикловые и внецикловые потери, упрощать программирование и значительно повышать надежность работы станка с программным управлением.

Самонастраивающиеся, или самоприспосабливающиеся системы управления ЧПУ станков можно разделить на три группы — адаптивные, самоорганизующиеся и самообучающиеся.

Адаптивные системы управления ЧПУ станка

Адаптивные системы управления ЧПУ станка имеют адаптивный блок, содержащий различные вычислительные устройства, позволяющие ему получать дополнительную информацию, необходимую для оптимального управления процессом обработки. Для этого в адаптивный блок поступает информация о состоянии процесса обработки и о возмущениях. В настоящее время принципы самонастройки получили широкое применение в станках с ЧПУ.

Самоорганизующиеся системы управления ЧПУ станком

Самоорганизующиеся системы управления станков — это системы, в которых структура дискретно или плавно изменяется таким образом, что в изменяющихся внешних условиях и воздействиях эти системы выполняют свои функции наилучшим образом. В процессе работы в этих системах изменяются связи между элементами (одни ослабевают или ликвидируются, другие усиливаются), изменяются пороги срабатывания различных элементов.

Самоорганизующиеся системы управления ЧПУ станком по своей структуре аналогичны адаптивным системам, но для обеспечения экстремального показателя качества их устройство адаптации изменяет не только параметры управляющего устройства, но и его структуру.

Самоорганизующиеся системы управления станком ЧПУ способны воспринимать и классифицировать информацию, поступающую в них из внешней среды, и самостоятельно разрабатывать программы переработки информации, оценивать эффективность этих программ по конечным результатам и запоминать оптимальные программы для дальнейшего использования в аналогичных ситуациях и в соответствии с условиями и задачами управления перестраивают свою собственную структуру. Очевидно, что в таких системах связи между элементами заранее жестко не предопределяются, а устанавливаются в результате приспособления к условиям работы станка.

Самообучающиеся системы управления ЧПУ станком

Самообучающиеся системы управления ЧПУ станком — это системы, в которых в процессе работы, наладки и подготовки к работе станка в управляющем устройстве происходит постепенное накопление данных о характеристиках работы системы. Это накопление информации производится в блоке памяти системы управления. В этих системах программа работы управляющего устройства определяется вычислительной машиной, которая обрабатывает всю информацию об управляемом процессе и постепенно вырабатывает алгоритм для классификации ситуаций, соответствующих определяемым параметрам выполняемого технологического процесса.

Эта задача представляет собой процесс распознавания образов, причем термин «образ» соответствует здесь термину «ситуация» или «состояние».

На рис. 2 представлены принципиальные схемы рассматриваемых систем управления ЧПУ станками. Адаптивная система управления (рис. 2, α) имеет постоянную структуру; в процессе работы имеются лишь управляющие воздействия или параметры системы управления. Сигнал х через устройство ввода УВ и управляющее устройство УУ вызывает перемещение системы «Станок».

Перемещение S рабочего органа станка происходит после коррекции в системе датчика обратной связи ДОС. Информация поступает также в логический блок ЛБ, где производится анализ контролируемых параметров, сравнение их с заданными, предварительное формирование команд. Блок адаптации АБ на основе информации от логического блока вырабатывает стратегию управления и воздействует на управляющее устройство с целью максимально возможной оптимизации процесса обработки и его конечных результатов.

Рис. 2. Принципиальные схемы систем ЧПУ станков: α — адаптивная система ЧПУ станка; б — самоорганизующаяся система ЧПУ станка; в — самообучающаяся система ЧПУ станка.

Адаптивные системы управления ЧПУ станком позволяют автоматически компенсировать такие возмущающие воздействия, как колебание припусков, твердости, глубины резания, ошибок положения и перемещения, а также автоматически приспосабливаться к режиму (выбирать оптимальный режим). Эти системы позволяют также учитывать в процессе управления упругие деформации, изменение мощности и других параметров.

В самоорганизующейся системе (рис. 2, б) происходит непрерывный контроль процесса обработки. С помощью логических блоков в зависимости от условий обработки дается команда на подключение того или иного блока адаптации: АБ1, АБ2, . АБn. Эти блоки подбираются таким образом, чтобы охватить максимальный спектр возможных сочетаний режимов обработки, материалов инструмента и детали, состояния управляющего устройства и технологической системы станка.

В самообучающуюся систему управления ЧПУ станком (рис. 2, в) в отличие от обычного станка с ЧПУ включается еще дополнительный блок 1, состоящий из логического блока, блока адаптации и устройства памяти УП. По мере функционирования системы накапливается положительный опыт работы, который используется для направленного изменения алгоритма с целью достижения экстремума выбранного критерия оптимальности функционирования системы.

На рис. 3 представлена система управления одношпиндельного токарного станка 1Б732Ф3 с адаптивным управлением.

Рис. 3. Принципиальная кинематическая схема токарного полуавтомата 1Б732Ф3 с адаптивной системой управления.

Обрабатываемая деталь 4 приводится во вращение электродвигателем 5, а подача суппорта с резцовой головкой 3 осуществляется ходовым винтом 2 продольной подачи. Измеряемым возмущением здесь служит изменение силы резания, происходящее вследствие изменения условий обработки. Колебания силы резания приводят к пропорциональному изменению мощности электродвигателя главного движения 5, что регистрируется датчиком 6. Возникший сигнал через усилитель 7 передается в схему сравнения 8, где он сравнивается с сигналом задающего устройства 9 силы резания. Разность сигналов датчика 6 и устройства 9 после усилителя 10 поступает в устройство программного управления 11 станка. После этого сигнал адаптации суммируется с сигналом программы и поступает в шаговый коммутатор 12, шаговый двигатель 13, гидроусилитель 14 и редуктор 15, вращающий ходовой винт и сообщающий рабочую подачу продольному суппорту 1.

Таким образом, в зависимости от знака разности сигналов датчика 6 и задающего устройства 9 увеличивается или уменьшается рабочая продольная подача, на которую влияет сила резания, измеряемая датчиком 6. Это позволяет:

- обрабатывать детали практически при постоянной силе резания, сводя к минимуму разброс упругих деформаций в технологической системе, приводящих к погрешностям обработки;

- максимально использовать мощность станка;

- упрощать программирование;

- повышать стойкость инструмента.

В зависимости от принципа работы самонастраивающиеся системы управления ЧПУ станком делят на 2 группы: предельного управления (рис. 4, α) и оптимального управления (рис. 4, б).

Рис. 4. Структурные схемы самоприспосабливающихся систем управления ЧПУ станком: α – предельное управление; б – оптимальное управление.

В процессе обработки детали на станках с ЧПУ предельного управления (рис. 4, α) по заданной программе управления (ПУ) определяются один или несколько параметров, характеризующих процесс, на который действуют возмущения f, и сравниваются в регуляторе с заданными граничными или предельными значениями (ПЗ). Возникающее рассогласование в значениях этих величин устраняется изменением подачи S и скорости резания v на величины ∆Ѕ и ∆v. Наибольшее применение получают более простые системы управления ЧПУ станком с регулируемой подачей S (рис. 5). Примерами служат фрезерование с переменным припуском, подрезка торцов, отрезка и разрезка деталей при использовании полной мощности станка, максимально допустимой нагрузки при резании и т. д.

При обработке детали на станках с ЧПУ с применением систем оптимального управления (см. рис. 4, б) по заданной программе управления (ПУ) производят автоматическое определение сочетания скорости v и подачи S для обеспечения экстремального значения целевой функции Ф процесса обработки (точности, производительности или себестоимости обработки) при наличии технических ограничений (ТО) и действия возмущающих воздействий f (колебаний припуска, твердости материала заготовки, режущих свойств инструмента и др.). Оптимизатор варьирует регулируемые параметры v и S путем введения поправок ∆v и ∆Ѕ до тех пор, пока значение целевой функции Ф не попадает в оптимальную зону. Возмущения f, которые будут смещать оптимальную зону, также компенсируются системой управления.

Примерами применения систем оптимального управления ЧПУ станком могут служить: станок фирмы «Bendix» (США), в основу работы системы которого положен критерий производительности; фрезерный станок с системой, разработанной в Пизанском университете (Италия), где оптимизируется стоимость снятия стружки.

Рис. 5. Примеры обработки деталей и графики изменения подачи S в зависимости от длины обработки l: α — с переменной глубиной резания; б — обработка детали с разным припуском на участках и с необработанным участком

Как программируют станки на заводах

Программисты востребованы везде, даже на производстве. Дело в том, что изготавливать каждую деталь вручную долго, поэтому нужна автоматизация. А где автоматизация, там программы и алгоритмы. Сегодня покажем вам направление в ИТ, о котором мы ещё не говорили: программирование станков с ЧПУ.

Токарный станок с ЧПУ, который вытачивает детали из металла.

Что такое станки с ЧПУ

Чтобы понять, что такое станок с ЧПУ, нужно сначала понять, что такое обычный станок, например токарный. У тебя есть некая металлическая заготовка, например цилиндр. Ты закрепляешь его на станке. Место закрепления начинает вращаться (это место называют шпинделем), вместе с ним вращается закреплённая заготовка, а токарь с помощью специального резца может вырезать из заготовки деталь нужного размера и формы. Пока что всё вручную.

Теперь берём этот же станок, но делаем так, чтобы резцы ездили сами в разных плоскостях. Вешаем всевозможные датчики — скорости вращения, температуры и нажима. И делаем так, чтобы деталь вытачивал не токарь, а сам станок.

Чтобы управлять таким автоматическим станком, нужен некий управляющий модуль — который заставит заготовку вращаться, а резцы ездить в нужные стороны. Вот этот блок и называют блоком ЧПУ — числового программного управления.

Каждый блок ЧПУ соединён со всеми основными частями станка, чтобы ими можно было управлять или контролировать их состояние. Например, в токарном станке ЧПУ будет следить:

- за скоростью вращения заготовки,

- направлением вращения,

- положением резцов,

- температурой режущей кромки,

- температурой детали,

- силой нажима резца на деталь,

- перемещениями резцов и направляющих.

Блоки ЧПУ нужны для того, чтобы автоматизировать работу станка. Ты программируешь, что куда должно ездить и как вращаться, а станок это исполняет.

Что на производстве можно запрограммировать

Запрограммировать можно всё, в чём есть блок ЧПУ — хоть станок для работы по дереву, хоть установку для лазерной резки, хоть манипулятор с точечной сваркой. Главное, чтобы нужные части производственного агрегата были снабжены приводами и датчиками.

Привод — это то, что заставляет что-либо двигаться. Например, чтобы сделать роборуку, нужно 5–6 приводов, которые будут приводить в движения сочленения роборуки. Приводу можно сказать: «Разогнись на столько-то градусов» или «Повернись так-то», и он будет приводить в движение то, что к нему присоединено.

Датчик — это штука, которая собирает какие-то данные. Например, скорость вращения, температуру, нажим, угол сгиба. Благодаря датчикам можно сказать: «разгибай привод такой-то, пока не почувствуешь датчиком нажима такую-то силу нажима».

Как пишутся программы для ЧПУ

Есть два варианта: автоматически создать программу из макета детали или написать её с нуля.

Чаще всего используют первый вариант — сначала рисуют в деталь в 3D (для этого есть специальный софт), а потом программа сама формирует нужный код для станка, чтобы получилась нарисованная деталь. Минус такого подхода в том, что код может получиться неоптимальным: будет выполняться слишком долго или в процессе получается много отходов.

Второй подход — написать программу вручную с нуля. Для этого нужно идеально знать все параметры станка и возможные состояния каждого датчика. Это сложнее, зато даёт больший контроль над тем, как изготавливается деталь.

На практике обычно делают так: рисуют трёхмерную модель, выгружают на основе неё код для ЧПУ, а потом дорабатывают его, если требуется.

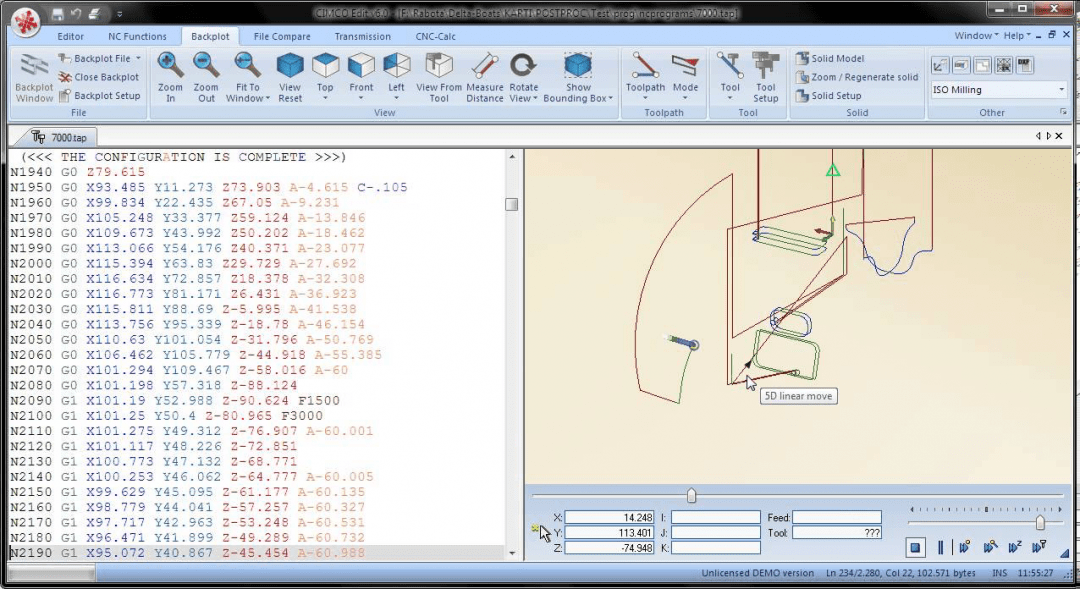

Программа сгенерировала код для станка, который можно сразу поправить, если нужно.

На чём пишут такие программы

Код для станков с ЧПУ пишут на языке программирования G-code. Это относительно общий стандарт для всех станков с ЧПУ, но детали, коды и последовательности у разных производителей отличаются. Проще говоря, нельзя просто так перенести программу со станка одной фирмы и запустить на станке другой фирмы — команды могут не совпасть.

Язык G-code так называется потому, что в нём почти все команды начинаются с буквы G, за которой идут числа — команды для станка. Ещё есть буква M — она используется для обозначения дополнительных кодов и O — для подпрограмм. Но это деление условно и может меняться у каждого производителя станков.

Как выглядит программа для ЧПУ

Если мы заглянем в код, то увидим такое:

N1 G17 G20 G34 G40

N2 T1 M16

N3 S8600 M2

N4 G54

N5 M8

…

N-код отвечает за номер строки — они могут пригодиться, если нам нужно перепрыгнуть на какую-то определённую строку или пропустить часть команд. M отвечают за детали, например, команда N3 S8600 M2 означает, что нужно раскрутить рабочий шпиндель (за него отвечает M2) до скорости 8600 оборотов в минуту (команда S8600).

Так команда за командой станок выполняет определённые действия, и на выходе получается нужная нам деталь.

Особенность программирования станков

В отличие от компьютера, где для каждой программы и переменной выделяется новый и пустой участок памяти, в станках всё по-другому. Дело в том, что программа в момент запуска не знает, в каком положении находятся резцы, закреплены ли направляющие и так далее. Если просто запустить программу без подготовки, ЧПУ, например, может подвинуть ещё левее резец, который и так находится в самом левом положении, и тогда может сломаться привод или крепление резца.

Чтобы такого не было, перед каждым запуском в программу встраивают команды обнуления и инициализации, чтобы каждый элемент вернуть в исходное положение. Это лучше, чем просто проверить, что где находится — после обнуления мы точно будем знать, что все элементы станка находятся в известной нам позиции и программа сможет с ними правильно работать.

Также важно понимать, что станки работают с живым материалом: металлом, деревом, акрилом, камнем и т. д. Материал несовершенен, может иметь внутренние дефекты, может плавиться и трескаться. Резцы и шпиндели тоже сделаны из каких-то материалов, у которых есть пороги нагрева, прочности и скорости.

Если в компьютерном коде ошибиться и вызвать переполнение памяти, то компьютер просто зависнет. Ты его перезагрузишь, и всё. А у станка можно сломать резец или повредить шпиндель. А стоит это хозяйство будь здоров.

Получается, это такое же программирование и алгоритмы, как и на других языках?

Независимо от того, программируем ли мы сервер или станки на заводе, в основе всего лежат алгоритмы: логика работы, переменные, циклы, подпрограммы и проверки условий. Поэтому если вы знаете, как устроены алгоритмы и можете программировать на любом языке программирования, то и освоить программирование для ЧПУ будет намного проще.

Источник: umelyeruki.ru