Всеобщее производительное обслуживание (Total Productive Maintenance — TPM) — это один из инструментов бережливого производства, применение которого позволяет снизить потери, связанные с простоями оборудования из-за поломок и избыточного обслуживания. Основная идея TPM — вовлечение в процесс обслуживания оборудования всего персонала предприятия, а не только соответствующих служб. Успех внедрения TPM, как и любого другого инструмента бережливого производства связан с тем, насколько идеи методики донесены до сознания персонала и позитивно восприняты им.

В системе производительного обслуживания оборудования с участием всего персонала (Total Productive Maintenance — TPM) специалисты Японской ассоциации производственного обслуживания (Japan Institute of Plant Maintenance — JIPM) выделяют шестнадцать основных видов потерь, снижающих эффективность производственных систем. Ниже приведены характеристики этих потерь, которые подразделяются на три группы: потери времени функционирования оборудования (1-8), потери рабочего времени (9-13), потери энергии, сырья, материалов и времени из-за ремонта инвентаря (14-16).

Как включить TPM в BIOS и узнать версию TPM 2.0 или 1.2 для Windows 11

ТПМ – наилучший метод решений

Обстановка ТПМ

- Оборудование работает с наилучшим коэффициентом использования средств;

- Обслуживающий персонал предлагает усовершенствования – взгляд, характерный для «владельца»;

- Неисправности случаются редко – на основании их учимся предотвращать повторение подобных;

- Систематическое совершенствование – станки усовершенствуются согласно требованиям; ольшинство проблем решается обслуживающим персоналом станков – с незначительными простоями и запаздыванием;

Цели ТПМ — Работа БЕЗ :

- Несчастных случаев;

- Неисправностей оборудования;

- Проблем с качеством;

- Несвоевременных поставок.

_____________________________________________________

Популярные статьи:

Источник: www.rsm-cert.com

TPM определение

TPM (от английского Total Productive Maintenance) — это система, предназначенная для обеспечения того, чтобы каждая машина в производственном процессе работала непрерывно и с правильной скоростью. Обычно ТРМ относят к одному из инструментов бережливого производства.

Важно: ТРМ не только обеспечивает полноту и достаточность технического обслуживания, один из важных моментов является и обеспечение правильного режима работы оборудования. Но, помимо технической составляющей, большое внимание уделяется и безопасности производства работ, окружающей среде.

Организацией, осуществляющей развитие данного инструмента, является Japan Institute of Plant Maintenance — JIPM.

Система ТРМ строится на улучшении процессов ТОиР, организации работы по принципу «ноль дефектов» и исключении потерь.

TPM Что это такое?

Основной показатель, который позволяет измерять эффективность развертывания системы TPM — это OEE или Эффективность оборудования

Четыре шага для начала внедрения TPM:

I. Стабилизация работы оборудования.

На данном этапе выполняются следующие мероприятия:

- Выполните 5S, чтобы удалить ненужные инструменты или мусор,

- Замените фильтры, смазочные материалы и все быстроизнашиваемые детали

- Составьте (или актуализируйте) график технического обслуживания оборудования.

II. Устранение поломок.

Необходимо избавиться от факторов, приводящих к поломкам. «Диаграмма Исикавы» или «5 Почему» — отличные инструменты для решения этой задачи.

III. Разработайте информационную базу данных TPM.

Создание базы данных с документацией и обеспечение доступности данных очень важный шаг. Документируйте все процедуры профилактического обслуживания и храните их в легкодоступном месте.

IV. Устранение дефектов.

На данном шаге мы ищем способы невозможности появления дефектов или поломки оборудования в дальнейшем. Poka-yoke и Автономизация — отличные инструменты для этого.

Важно: Часто небольшие мероприятие по кайдзен позволяет пройти все эти этапы и обеспечить хорошую работоспособность вашего оборудования.

Историческая справка по TPM

«Силы Тойота приходят не благодаря излечению процессов, а благодаря предупредительному техническому обслуживанию оборудования».

Тайити Оно

Концепция TPM появилась в Японии в конце 60-х годов. Но интересно, что в фирме «Ниппон Дэнсо» (Nippondenso), а не в Тойоте. Данная компания осуществляла поставку электрооборудования для Тойота. Но уже в начале 90-х годов прошлого столетия TPM получило развитие на предприятиях всего мира.

Разработчик ТРМ — Сейичи Накаджима. Он разрабатывал данную систему с 1950 по 1970 год. В открытом доступе данная система появилась ориентировочно в 1971 году. В настоящий момент поддержку системе и стандарту оказывает JIPM (Японский институт технического обслуживания — Japan institute of plant maintenance). Сейчи Нкаджима выделял 5 принципов, но JIPM усовершенствовал и сейчас состоит из 8 принципов.

Одна из задач TPM — устранение потерь.

При эксплуатации оборудования выделяют 6 видов потерь:

- Поломки оборудования.

- Потери связанные с настройкой, регулировкой и наладкой оборудования.

- Потери связанные с холостым ходом оборудования или кратковременные остановки.

- Снижение скорости/производительности оборудования.

- Потери связанные с выпуском брака, а так же необходимость доработки изделий.

- Потери возникающие при выходе оборудования на рабочий режим.

Всеобщее обслуживание оборудование направлено на устранение данного вида потерь.

Восемь принципов TPM

Классический процесс TPM, который разработал Сейичи Накаджима, состоял из 5 принципов, но со временем TPM был совершенствован. В настоящее время всеобщее обслуживание включает 8 принципов.

1. Постоянное улучшение

Реализация отдельных улучшений для стабильности работы оборудования, упрощения или улучшения качества проведения обслуживания

2. Автономное обслуживание

Создание системы постоянного обслуживания оборудования операторами

3. Планирование технического обслуживания

Создание системы планового обслуживания оборудования ремонтными службами

4. Тренировка и повышение квалификации

Обучение и повышение квалификации как ремонтного персонала, так и операторов

5. Раннее управление (предпроектная проработка)

Создание системы управления разработкой и внедрением нового оборудования и нового продукта

6. Контроль качества технического обслуживания

Система обслуживания оборудования необходимо ориентировать на качество проводимых работ.

7. Администрирование TPM

Создание системы повышения эффективности работы управленческих и обслуживающих подразделений

8. Безопасность, здоровье и окружающая среда

Создание системы охраны труда, промышленной безопасности и охраны окружающей среды.

Итоги

«У нас нет времени заниматься какими-то японскими штуками»

«Японцы придумали, пусть сами так и работают!»

Не только такие речи, но скорее всего много других будет озвучено при внедрении TPM. Но, обычно, такая «занятость» связана не с напряженными планами производства, а нестабильное качество, аварийные поломки. Не стоит думать, что заниматься TPM следует когда есть свободное время. Как раз наоборот, если есть свободное время нет смысла повышать коэффициент общей эффективности оборудования.

Это первая статья по данному инструменту, подробнее каждый принцип TPM рассмотрим в следующих статьях.

Источник: dolean.ru

TPM (Total Productive Maintenance)

TPM (Всеобщий уход за оборудованием) (англ. Total Productive Maintenance, TPM) — концепция менеджмента производственного оборудования, нацеленная на повышение эффективности технического обслуживания. Метод Всеобщего ухода за оборудованием построен на основе стабилизации и непрерывному улучшению процессов технического обслуживания, системы планово-предупредительного ремонта, работы по принципу «ноль дефектов» и систематического устранения всех источников потерь.

TPM означает в свободном переводе „всеобщее эффективное техническое обслуживание“. При этом «всеобщее» относится не только к производительному и экономичному техническому обслуживанию, но и ко всей полной системе эффективного ухода за оборудованием в течение его срока службы, а также к включению в процесс каждого отдельного сотрудника и различных отделов через привлечение отдельных операторов к техническому обслуживанию. Более того, при применении TPM требуется определенные обязательства со стороны руководства предприятия.

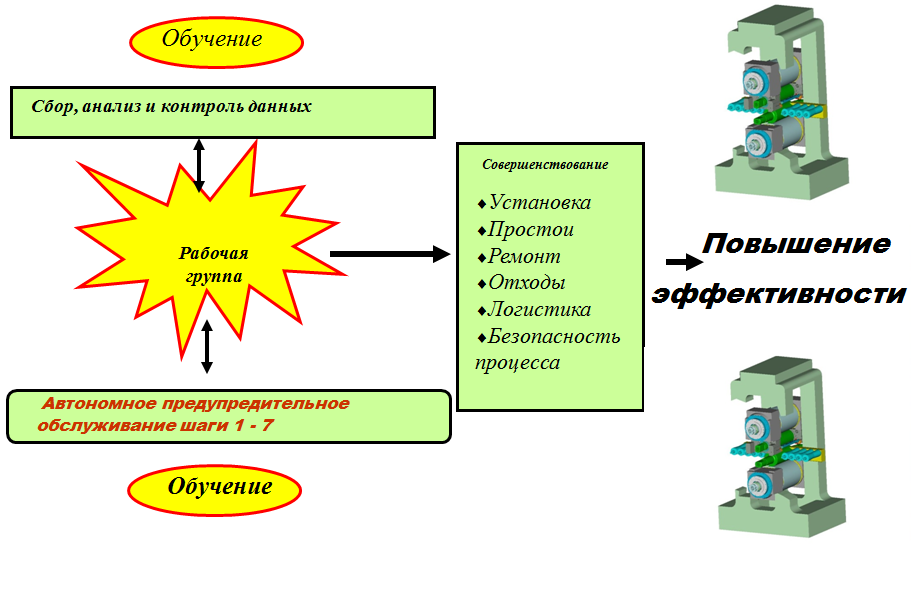

Обоснование для включения Всеобщего ухода за оборудованием в философию бережливого производства (Lean manufacturing, TPS) представлено на схеме 1.

Схема 1. Включение TPM в решение проблем предотвращения потерь.

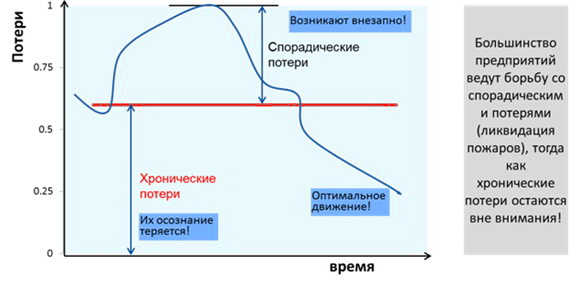

Целью внедрения TPM является устранение хронических потерь:

- Выход из строя оборудования

- Высокое время переналадки и юстировки

- Холостой ход и мелкие неисправности

- Снижение быстродействия (скорости) в работе оборудования

- Дефектные детали

- Потери при вводе в действие оборудования.

Восемь принципов TPM

Концепция TPM разработана в Японии в конце 60- начале 70-х годов в фирме «Ниппон Дэнсо», поставщике электрооборудования для корпорации Тойота, во взаимосвязи с формирование Производственной системы Тойота (TPS). В начале 90-х годов прошлого столетия TPM в разных вариантах внедрялась на предприятиях всего мира. Известно утверждение основателя TPS Тайити Оно: «Силы Тойота приходят не благодаря излечению процессов, а благодаря предупредительному техническому обслуживанию оборудования». Опыт российский и мировых компаний по внедрению и использованию системы TPM вы можете найти в Альманахе «Управление производством».

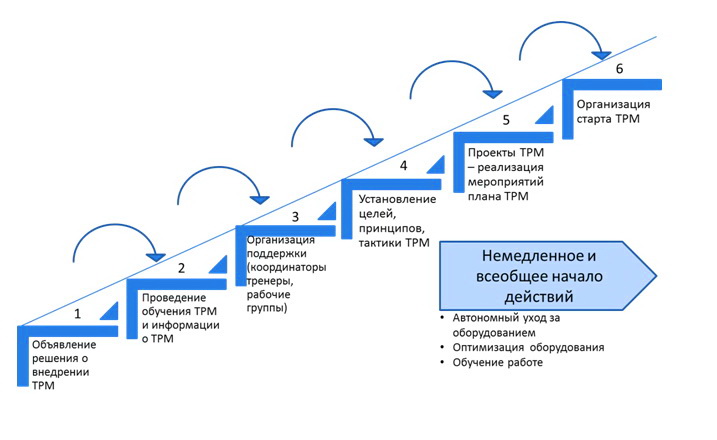

Внедрение метода Всеобщего ухода за оборудованием в TPS описывается последовательностью, представленной на схеме 2.

Схема 2. Системный образ действий при внедрении ТРМ в Производственной системы Тойота.

Как эффективный инструмент бережливого производства метод Всеобщего ухода за оборудованием в последнее время активно внедряется в России на многих предприятиях — Ярославском шинном заводе (холдинг «СИБУР-Русские шины»), Чепецком механическом заводе, Челябинском заводе по производству пластиковых окон (ООО «Эталон»), кондитерской фабрике ОАО «Большевик» в Москве и др.

Статьи по теме:

- Проект TPM (Общее производительное обслуживание оборудования): Первые шаги к стандартизации

- TPM в ВСМПО-АВИСМА: Аварийные простои пресса сократились почти до нуля

- Tetra Pak: Как Московская и Киевская фабрики покорили очередную вершину TPM

- Система TPM (Всеобщее обслуживание оборудования) на Бугульминском механическом заводе

- Повышение эффективности работы баночной линии на пивоваренном заводе путем внедрения системы ТРМ

Источник: up-pro.ru