При работе на универсальных станках с ручным управлением требуемые размеры изготавливаемых деталей достигаются, как правило, путем обработки заготовки относительно ее базовых поверхностей. На станках с ЧПУ требуемые размеры деталей достигаются путем обработки заготовки относительно начала отсчета выбранной по определенным соображениям системы координат.

Фактически, при работе на станке с ЧПУ приходится иметь дело не с одной, а одновременно с несколькими системами координат, важнейшими из которых являются следующие три:

1. Координатная система станка. Система координат станка является главной расчетной системой, в рамках которой определяются предельные перемещения исполнительных органов станка, а также их исходные и текущие положения. У различных станков с ЧПУ в зависимости от их типа и модели координатные системы располагаются по-разному. Начало отсчета этой системы координат находится в определенной производителем станка точке и не подлежит изменению пользователем. Точка, представляющая собой начало отсчета координатной системы станка, называется нулем станка или нулевой точкой станка.

Система координат станка с ЧПУ на практике.

2. Координатная система детали. Система координат детали является главной системой для программирования обработки и назначается чертежом или эскизом технологической документации. Она имеет свои оси координат и свое начало отсчета, относительно которого определены все размеры детали и задаются координаты всех опорных точек контуров детали. Опорными точками в этом случае считаются точки начала, конца и пересечения или касания геометрических элементов детали, которые образуют ее контур и влияют на траекторию инструмента на технологических переходах. Точка начала отсчета координатной системы детали называется нулем детали или нулевой точкой детали.

3. Координатная система инструмента. Система координат инструмента предназначена для задания положения его режущей части относительно державки в момент обработки. Началом отсчета координатной системы инструмента является точка, от которой начинается запрограммированное перемещение рабочего инструмента. Эта точка называется нулем инструмента или нулем обработки. Как правило, координаты нуля обработки задаются в координатной системе детали, но при этом координаты нуля обработки могут не совпадать с нулем детали.

При разработке технологического процесса обработки детали на станке с ЧПУ необходимо определить исходную точку перемещений, с которой начинается выполнение команд управляющей программы. Наиболее желательно такое расположение исходной точки перемещений, при котором она совпадает с нулем инструмента, а координатные оси детали и станка параллельны друг другу. В этом случае процесс программирования траекторий перемещения исполнительных органов станка значительно упрощается и, следовательно, снижается вероятность появления ошибок в управляющей программе.

Нулевые и исходные точки основных систем координат, используемых при работе на станках с ЧПУ, как правило, имеют специальные обозначения, с помощью которых указывается их расположение на пульте станка или на эскизах технологической документации. Эти обозначения обычно состоят из пиктограммы и прописной буквы латинского алфавита. К сожалению, в отечественных государственных стандартах эти обозначения не определены. Существует лишь несколько отраслевых стандартов (например, в авиационной промышленности), но они плохо согласуются между собой.

ОБУЧЕНИЕ ЧПУ — УРОК 10 — СИСТЕМА КООРДИНАТ / Программирование станков с ЧПУ и работа в CAD/CAM

В отечественной технической литературе по ЧПУ у разных авторов нулевые точки основных систем координат обозначены по-разному – в зависимости от того, какую систему ЧПУ они принимали за основу. Поэтому специалисту надо быть готовым к тому, что он встретит на пульте станка или в документации непривычную для себя систему условных обозначений. В данном учебном пособии принята система, принятая в Германии, которая является европейским лидером по станкам с ЧПУ (см. табл. 1.1).

В связи с тем, что нет общепринятой системы условных обозначений и их расшифровки, в приведенной таблице для некоторых обозначений дается не одно значение, а два наиболее распространенных.

| Пиктограмма | Буквенное обозначение | Значение |

| M | Нулевая точка станка (нуль станка, машинная нулевая точка) | |

| R | Исходная точка станка (относительная нулевая точка) | |

| W | Нулевая точка заготовки (нулевая точка детали) | |

|

E | Нулевая точка инструмента (исходная точка инструмента) |

| B | Точка установки инструмента | |

|

N | Точка смены инструмента |

Источник: studopedia.su

Программирование ЧПУ. Нулевая точка станка

Любой станок с ЧПУ имеет точку отсчета пространства (начало осей координат), в котором перемещаются рабочие органы. Такая точка называется нолем станка, а координаты перемещения рабочего органа называются станочными или машинными. Англоязычное обозначение на дисплее ЧПУ можно увидеть как MCS (machine coordinate system).

Пользователь не может изменять ее положения. Ноль станка задается производителем и переопределяется каждый раз при включении оборудования и выходе рабочих органов в конечные концевые выключатели. Концевые выключатели предотвращают выход за пределы перемещений рабочих органов, генерируя ошибку с заданным кодом.

Однако инженер-программист при разработке управляющих программ не учитывает положение ноля станка, т.к. это потребовало бы обеспечить точное положение заготовки относительно данной точки отсчета, что значительно затрудняет процесс наладки станка на обработку.

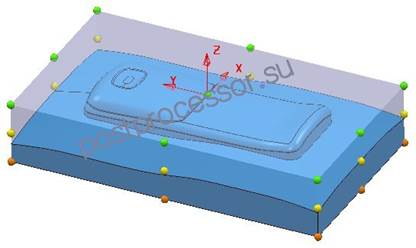

Наиболее простым способом является задание некой ключевой точки на детали, когда все управляющие программы выводятся от данной точки. Как правило, такой ключевой точкой в плоскости XY являются угол заготовки, габаритный центр заготовки, центр отверстия, по оси Z – это либо верхняя плоскость, либо основание стола. Также в качестве точки отсчета предпочтительно иметь некую конструкторскую базу, от которой задается цепочка размеров, или технологическую базу, но не всегда это возможно осуществить на практике. На рисунке ниже показано создание начала отсчета УП в системе PowerMILL по ключевым точкам заготовки.

Ключевая точка, относительно которой производится расчет управляющих программ, называется нолем детали или нолем программы. Инженер-программист устанавливает данную точку на основе чертежа, технологического процесса, а также другой технической документации.

Как же произвести обработку, имея две нулевые точки: станка и детали?

Для этого оператор производит нахождение положения нулевой точки детали в системе координат станка. На рисунке ниже нулевая точка находится в левом верхнем углу, а ноль детали в углу заготовки, необходимо найти размеры Xd, Yd, Zd. Процесс нахождения данных размеров называется «привязкой» к заготовке или установкой ноля детали.

Чтобы сказать станку, что мы изменили точку отсчета, в устройстве ЧПУ используется функция Рабочая система координат, когда в ячейки вводится расстояние от ноля станка до некой ключевой точки на заготовке (Xd, Yd, Zd). Для удобства обработки, на УЧПУ может храниться информация о нескольких Рабочих системах координат. Чтобы отличать одну от другой им присваиваются имена. Например, G54, G55, G56 и т.д.

G17 G03 X17.0 Y35.20 I10.0 J5.0 F100

УЧПУ автоматически определяет радиус и выдает импульсы на круговое движение. Для обозначения центра дуги вдоль оси Z используется вектор K. Разные системы ЧПУ по-разному работают, если дуга лежит в двух и более квадрантах. Некоторые из них разрывают дугу в точке перехода и описывают ее двумя кадрами. Также допускается программирование круговой интерполяции в приращениях.

N10 G43 Z100.0 H1

При движении в позицию 100 мм по оси Z устройство ЧПУ сместит базовую точку, на величину, записанную в ячейке H1.

Перед сменой инструмента или в конце программы обработки коррекцию на длину выключают, для этого используется код G49 или слово H0.

Кроме задания точки управления корректор на длину может использоваться для компенсации износа инструмента. Тогда оператор вносит значение износа как составляющую общей длины с отрицательным знаком.

Простое сверление (G81)

Особенности применения станков с ЧПУ и использования управляющих программ

Основная функция любого оборудования с ЧПУ – автоматическое и точное управление движением. Любой станок с ЧПУ имеет направления движения, которые называют осями. Причем движение по этим осям осуществляется точно и автоматически. У всех станков имеются две линейные оси координат, движение по которым осуществляется прямо, а также оси вращения, когда движение выполняется по окружности.

На универсальном станке движение детали или инструмента обеспечивается путем ручных операций, выполняемых станочником (например, вращением рукояток). Вместо этого программные станки оснащены сервоприводами, приводимыми в действие системой ЧПУ, которая в точности исполняет управляющую программу.

Обобщая, можно сказать, что тип движения (ускоренный, линейный или круговой), оси перемещений, величина и скорость перемещения программируются во всех типах систем ЧПУ. Система ЧПУ, исполняя команды управляющей программы, посылает точное количество импульсов шаговому двигателю. Его вращение передается на винт (шариковую передачу), с которым связан рабочий стол. Стол линейно перемещается. Устройство-датчик обратной связи, расположенный на противоположном конце винта, позволяет системе ЧПУ определить на сколько градусов повернулся винт, т.е. какое число импульсов реально отработал шаговый двигатель.

Можно найти довольно грубую аналогию этому процессу. Вспомним о верстаке. Вращая ручку тисков, вы на самом деле вращаете и винт, который раздвигает иди сдвигает губки тисок. По сравнению с верстаком линейные перемещения на станке с ЧПУ очень точные. Каждому элементарному повороту шагового электродвигателя точно соответствует линейное перемещение узла.

Система координат станка. Было бы невыполнимой задачей для программиста системы ЧПУ вычислять количество импульсов, которое надо подать попеременно тому или иному сервоприводу, чтобы заставить стол станка переместиться вдоль некоторой прямой на нужное число миллиметров. Вместо этого, все системы ЧПУ позволяют программировать перемещения более простым и логичным способом, т.е. использовать некоторую систему координат. Существуют две наиболее популярные системы координат, используемые в ЧПУ – прямоугольная (декартова) и полярная. Из них именно прямоугольная система координат является наиболее часто употребляемой.

Каждая из осей представляет линейное движение стола или инструмента. Каждое деление на оси соответствует минимально возможному элементарному перемещению (дискрете). Если используется метрическая система, то минимальное перемещение может иметь величину 0,001 мм, а в дюймовой системе – 0,0001.

Начальная точка (координата 0,0) называется нулевой точкой программы (еще говорят «начало программы» или «ноль детали»). Когда программируют движение в системе координат с осями Х и У (кстати, название осей может изменяться от станка к станку, например Z, A, B, C, U, V, и W), удобно совмещать левый нижний угол детали с нулевой позицией по каждой из осей. Таким образом, эта точка является нулевой точкой детали. В начале процесса написания управляющей программы программист определяет позицию нулевой точки программы (нередко нулевая точка программы совпадает с началом системы координат).

Согласно этой методике, для перемещения инструмента на миллиметр вправо от нулевой позиции, программист кодирует X1.0. Если же необходимо такое же движение вверх от начальной точки – программист пишет Y1.0. Система ЧПУ автоматически определяет – сколько раз должен повернуться каждый шаговый двигатель соответствующей координатной оси, чтобы заставить инструмент или стол достичь запрограммированной точки позиционирования.

Все сказанное выше упрощает кодирование перемещений и делает этот процесс логичным.

Когда все точки перемещения лежат выше и правее нулевой точки программы, то такая область называется квадрантом (в данном случае, 1-ым квадрантом). Нередко конечная точка перемещения лежит в другом квадранте. Если это так, то по крайней мере одна из координат будет иметь знак минус.

Кодирование в абсолюте или в приращениях? До этого наши рассуждения предполагали использование абсолютного режима программирования перемещений. В этом режиме конечные точки для всех движений будут определены от нулевой точки программы. Часто это лучший и самый простой метод определения конечных точек для команд движения.

Однако имеется и другой путь – метод расчета движений «в приращениях». В случае его использования конечные точки для движений определяются от текущей позиции инструмента, а не от нуля программы. Поэтому программист должен всегда спрашивать: «Как далеко я должен переместить инструмент»? Есть ряд случаев, когда этот метод полезен, но это в общем случае это более громоздкий и трудный метод.

Есть еще один плюс в применении абсолютной системы кодирования перемещений. Если сделана ошибка в одном движении, то это будет одна ошибка. С другой стороны, если ошибка сделана для одного перемещения в приращениях, то все последующие перемещения будут закодированы неверно.

Назначение нуля программы. Мы должны тем или иным способом сообщить системе ЧПУ о расположении нулевой точки программы. Для этого существуют способы, к сожалению, не одинаковые для разных станков и систем с ЧПУ. Традиционный метод состоит в назначении нуля непосредственно в управляющей программе.

Программист сообщает системе ЧПУ о смещении нулевой точки программы относительно нулевой точки станка. Обычно для этого используют функцию G92 или G50 в начале программы и, возможно, после каждой смены инструмента. Более современный и лучший способ назначения нуля программы будет подробно изложен ниже.