Перед началом работы на любом станке с ЧПУ нужно выставить машинные координаты резки и то, с какой точки начнётся отсчёт пространства. В разных источниках точка может называться нулевой, реперной или исходной.

Установка нулевой точки на фрезерном станке с ЧПУ происходит каждый раз после того, как оборудование включается. И это операция, которую должен уметь производить каждый оператор ЧПУ.

Почему нельзя раз и навсегда установить нулевую точку во время написания программы для станка? Такая точность на уровне управления привела бы к высокому проценту брака. Каждый раз пришлось бы приводить заготовку в идеальное соответствие с точкой отсчёта. А это довольно сложно реализуемая задача. Кроме того, программа создаётся с прицелом на то, что заготовка останется неподвижной, двигаться будет сама фреза.

Но есть в этом нюанс. Некоторые станки так и действуют, но другие, напротив, передвигают не инструмент, а сам рабочий стол с заготовкой. То есть, направления движения совершенно противоположные. Что при этом делать создателю программы — вопрос сложный. Но, к счастью, система станка сама выстроит наиболее эффективный маршрут без участия человека.

ЧПУ ДЛЯ ЧАЙНИКОВ — #16 — НУЛЕВАЯ ТОЧКА СТАНКА / Программирование обработки на станках с ЧПУ

Гораздо проще и надёжнее будет указать станку, откуда начинать перемещения, на этапе его запуска. Осложняется всё тем, что работа идёт не в одной системе координат, а сразу в трёх

Во-первых, это система координат самого ЧПУ станка. По отношению к остальным она является определяющей. Системы координат различаются в зависимости от:

- типа станка;

- модели;

- производителя.

Согласно этим системам координат происходят дальнейшие перемещения режущего инструмента. Нулевую точку от которой отсчитываются все передвижения задаёт производитель техники. Пользователь её изменять по своему желанию не может.

Вторая координатная система, с которой придётся работать — система координат самой детали. Она обычно прописывается в проектной документации, чертеже или эскизе.

В программе, которая загружается перед началом резки, прописаны:

- Оси координат;

- Нулевая точка.

По этим параметрам задаются координаты опорных точек будущих деталей. Под этим понятием мы имеем в виду точки начала геометрических элементов, их окончания или пересечения с другими объектами. От этого всего будет зависеть траектория движения режущего инструмента. Точка, от которой начинается отсчёт, называется нулём детали.

Третья система координат в которой ведётся отсчёт — координатная система самого инструмента. Она нужна, чтобы задавать положение режущей части во время обработки. Здесь отсчёт происходит с той точки, откуда начинает движение инструмент. Называется она нулём обработки, либо нулём инструмента.

Нулевую точку устанавливает производитель, помещая в неё все приводы, двигатели и винты. Система ЧПУ определит их, синхронизируется со станком. Обойтись без этого невозможно — если не выставить исполнительный механизм в нулевую точку, станок просто не будет работать. Но, к счастью, это не нужно делать руками. На всём ЧПУ оборудовании для этого есть специальная кнопка.

5 способов установить «ноль» на станке с ЧПУ

Какой способ настройки наименее хлопотный? Однозначно настройка нуля детали. Это не программная настройка станка, назначить её можно под нужды и особенности конкретной задачи.

Лучше всего совмещать точку отсчёта фактическую с той, что обозначена на чертеже. Обычно начинается движение с угла листа. Также отсчёт можно вести от габаритного центра заготовки или центра отверстия. По оси Z, то есть вверх, начинать отсчёт можно с верхней плоскости или основания стола.

Как установить нулевую точку детали

Прежде всего убедитесь, что нижний торец резца находится выше, чем поверхность заготовки.

Далее переместите режущий инструмент к тому месту, с которого планируете начать обработку. Перемещать его нужно в плоскости X-Y, то есть по горизонтали.

Сделайте острой частью отметку на поверхности заготовки, затем остановите резак.

В завершение нужно будет обнулить систему отсчёта координат по всем осям с помощью специальных клавиш, которые есть на станке.

После перезагрузки системы, понадобится внести новые координаты. Готово, можно начинать работу.

Если есть вопросы звоните +7 (968) 065-80-90

Источник: m-d-service.ru

Привязка детали на станке с чпу

При разработке технологического процесса обработки детали на станке с ЧПУ необходимо определить исходную точку перемещений, с которой начинается выполнение команд управляющей программы.

Немного теории из учебника.

Фактически, при работе на станке приходится иметь дело не с одной, а одновременно с несколькими системами координат, важнейшими из которых являются следующие три:

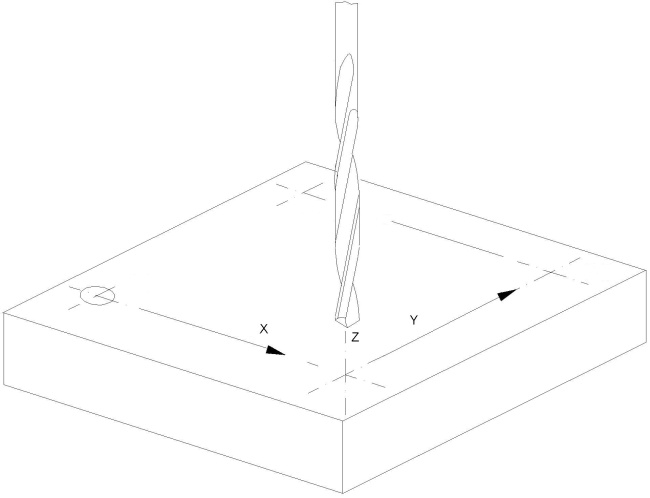

1. Координатная система станка. Система координат станка является главной расчетной системой, в рамках которой определяются предельные перемещения исполнительных органов станка, а также их исходные и текущие положения. У различных станков с чпу в зависимости от их типа и модели координатные системы располагаются по-разному. Начало отсчета этой системы координат находится в определенной производителем станка точке и не подлежит изменению пользователем. Точка, представляющая собой начало отсчета координатной системы станка, называется нулем станка или нулевой точкой станка.

2. Координатная система детали. Система координат детали является главной системой для программирования обработки и назначается чертежом или эскизом технологической документации. Она имеет свои оси координат и свое начало отсчета, относительно которого определены все размеры детали и задаются координаты всех опорных точек контуров детали. Опорными точками в этом случае считаются точки начала, конца и пересечения или касания геометрических элементов детали, которые образуют ее контур и влияют на траекторию инструмента на технологических переходах. Точка начала отсчета координатной системы детали называется нулем детали или нулевой точкой детали(заготовки).

3. Координатная система инструмента. Система координат инструмента предназначена для задания положения его режущей части относительно державки в момент обработки. Началом отсчета координатной системы инструмента является точка, от которой начинается запрограммированное перемещение рабочего инструмента. Эта точка называется нулем инструмента или нулем обработки. Как правило, координаты нуля обработки задаются в координатной системе детали, но при этом координаты нуля обработки могут не совпадать с нулем детали.

Нулевая точка станка является исходной точкой системы координат, относящейся к данному станку. Положение этой точки на станке устанавливается производителем и не подлежит изменению

Зачастую при разработке управляющих программ не учитывает положение ноля станка, т.к. это потребовало бы обеспечить точное положение детали относительно Координатной системы станка, что значительно затрудняет процесс подготовки обработки детали.

Наиболее простым способом является задание нулевой точки детали. Ее расположение в системе координат станка назначается свободно, исходя из особенностей процесса обработки данной заготовки. Из практических соображений обычно стремятся к совмещению точки с началом отсчета размеров на чертеже. Как правило, такой точкой в плоскости XY являются угол заготовки. По оси Z – это либо верхняя плоскость детали, либо её нижняя плоскость, она же плоскость основания стола.

Установка нулевой точки заготовки

Убедиться, что нижний торец рабочего инструмента гарантированно расположен выше верхней поверхности заготовки.

При помощи ручного управления или соответствующих клавиш на пульте станка переместить инструмент в плоскости XY над заготовкой в точку начала обработки.

Осторожно подвести рабочий инструмент к верхней плоскости заготовки, коснуться поверхности заготовки вершиной режущей части инструмента до появления заметного визуально следа и остановить перемещение инструмента.

нажать клавиши обнуления системы отсчета координат по осям Zero X, Zero Y и Zero Z.

1. Установка инструмента:

*перед установкой инструмента необходимо тщательно протереть инструмент и гнезда револьверной головки ветошью;

*в неиспользуемые гнезда для осевого инструмента установить заглушки, а также установить заглушки в неиспользуемые резьбовые отверстия;

Читать также: Распайка vga на тюльпаны

*законтрить в держателях осевого инструмента винты зажима инструмента;

*при установке (замене) пластин очистить посадочные места и элементы крепления от стружки;

*при установке кулачков необходимо очистить зубчатую поверхность реек патрона и кулачков кисточкой или зубной щеткой;

*чтобы затянуть винты кулачков, в режиме MDI задайте команду М19 -ориентация шпинделя: привод не даст вращаться патрону и кулачки можно надежно затянуть;

*при закреплении инструмента пользоваться исправными ключами и не применять приспособления, усиливающие зажим.

2. Привязка инструмента:

Привязка инструмента является одной из наиболее ответственных работ, выполняемых наладчиком станка. От правильного понимания теории и аккуратного безошибочного выполнения процесса привязки зависит безаварийная работа станка.

Привязка инструмента заключается в определении и занесении в таблицу корректоров (MENU OFFSET) вылетов инструментов по осям X и Z.

В настоящее время практически все токарные станки оснащаются датчиками (Tool setter) фирмы Renishaw. У станков, не имеющих датчика, привязка осуществляется в традиционным методом – протачиванием заготовки по диаметру и подрезкой торца. Привязка с помощью датчика достаточно полно описана в «Руководстве по программированию для станков с Fanuc» Н-2000-6030-0В-А, методика привязки протачиванием – в «Руководстве оператора Fanuc серия 0i-TB» В-63834. Поэтому далее будут изложены принципы определения вылетов инструмента, т.к. в зависимости от этого производится как калибровка датчика, так и привязка инструмента методом протачивания заготовки.

В качестве начала координат для измерения вылетов инструмента предлагается использовать:

– по оси Х – центр отверстия держателя осевого инструмента.

– по оси Z – торец револьверной головки. Для станков с державками VDI по DIN 69880 – торец резцовой державки типа «В», например В3-30х20.

Внимание: направление осей вылета инструмента никак не связано с осями координат станка.

Хин и Zин – вылеты инструмента соответственно по осям X и Z, которые заносятся в таблицу корректоров.

Такой принцип отсчета вылетов инструмента обусловлен следующими соображениями:

1. Центр отверстия держателя осевого инструмента в токарных станках ВСЕГДА находится на оси вращения детали, поэтому корректор по Х для сверл, метчиков и другого аналогичного осевого инструмента ВСЕГДА равен 0. Кроме того, для расточных резцов в каталогах инструмента, выполненного по стандарту ISO, указывается расстояние от центра круглой державки до вершины режущей пластины, поэтому эту величину (удвоенную) по Х можно сразу ввести в таблицу корректоров.

2. В обычной револьверной головке крепление наружных резцов, выполненных по стандарту ISO, осуществляется клином и боковая поверхность державки практически заподлицо с торцом револьверной головки. В каталогах инструмента указывается расстояние от боковой поверхности державки до вершины режущей пластины, таким образом, величину вылета по Z также можно сразу внести в таблицу корректоров.

3. Ориентировочные вылеты осевого инструмента по Z удобно измерять штангенциркулем – «колумбусом».

4. Занесение предварительно измеренных или определенных из каталогов значений вылетов в таблицу корректоров при наличии датчика (Tool setter) привязки инструмента позволяет пользоваться программой автоматической привязки, что существенно сокращает время наладки станка.

Таким образом, глядя на величину и знак корректоров по Х и Z в таблице корректоров, легко определить тип инструмента, визуально проверить правильность установки инструмента в соответствующие позиции. При этом естественно подразумевается, что номер корректора равен номеру инструмента. ПРИМЕЧАНИЕ: При привязке инструмента методом протачивания корректор должен быть включен, т.е. для инструмента, установленного в гнезде 1 – Т0101.

Читать также: Как сделать барабанный шлифовальный станок своими руками

3. Определение нуля детали;

Необходимо заметить, что нуль детали и корректора на инструмент формально никак не связаны. Определение нуля детали производится ПОСЛЕ привязки инструмента. Поверхность, выбранная в качестве плоскости нуля детали должна быть физической, чтобы ее можно было коснуться инструментом, обычно это торец детали.

Существует два способа определения нуля детали:

1. С помощью функции G50, при этом нуль детали при выключении станка системой ЧПУ не запоминается.

2. С помощью функций G54 – G59, при этом способе нуль детали сохраняется в памяти системы ЧПУ.

4. Ввод и вывод управляющих программ;

Ввод и вывод УП не представляет каких-либо трудностей и осуществляется в режиме EDITс помощью последовательного нажатия программных клавиш READ (ввод) или PUNCH (вывод) и программной клавиши EXEC (выполнить). К разъему RS232 станка должен быть подключен специальный кабель (обязательно при выключенном питании), соединяющий станок с устройством ввода – вывода. Таким устройством может быть персональный компьютер, имеющий специальную программу приема – передачи управляющих программ, специальный DNC – терминал или другое подобное средство. При выполнении ввода – вывода ключ защиты программ должен быть выключен.

5. Графический контроль управляющих программ;

Эта процедура применяется в случаях, если программа вводилась вручную с пульта системы ЧПУ, в рабочую программу вводилось большое количество изменений, т.е. во всех случаях, когда происходило РУЧНОЕ изменение программы. При этом часто не дожимаются или не нажимаются клавиши буквенно-цифровой информации, клавиши редактирования. И это соответственно приводит к неправильной работе станка, поломки его и инструмента. Необходимо иметь ввиду, что режим графического контроля отображает только траекторию движения БЕЗ УЧЕТА коррекции на инструмент. Режим графического контроля включается кнопкой AUX GRAPH.

Необходимо в окне графических параметров ввести диаметр и длину детали в ДИСКРЕТАХ, например Ш 40 соответствует 40000. Система ЧПУ сама установит масштаб отображения. ЧПУ последних моделей ( Fanuc 0i-TD) имеет программные клавиши, позволяющие запускать режим контроля и видеть на экране процесс обработки, но при этом не происходит вращения шпинделя, смены инструмента, движения суппорта.

Переключатель режимов при этом необходимо установить в положение AUTO и нажать на кнопку START. На предыдущих моделях систем таких клавиш не было и для запуска режима графического контроля необходимо нажать клавишу MACHINE LOCK, включить режим AUTOи нажать кнопку START. Дополнительно можно нажать кнопку AUX LOCK – функции M, S, T выполняться не будут.

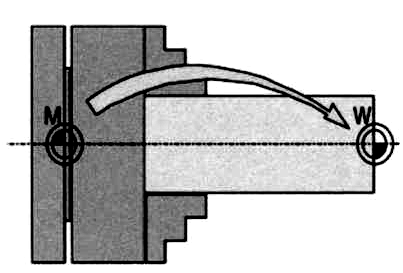

Нулевая (опорная) точка машины М – базовая точка

Нулевая точка М определяется изготовителем и не может быть изменена. При фрезеровании она находится в начале системы координат станка, а при токарной обработке на опорной поверхности передней части шпинделя. Точка M отсчета координат станка неудобна для задания размеров, поэтому путем использования смещения нуля систему координат станка можно перенести в нужное положение в рабочей области станка, например, для токарного станка она переносится в нуль детали, т. е. в точку W (рис. 3).

Имеется возможность установки смещения нуля с помощью функций G54– G59, путем установки при наладке величины смещения в соответствующий регистр.

В рабочем пространстве станка могут задаваться фиксированные (референтные) точки, например, для отвода суппортов (столов) для смены инструмента.

Рис. 4. Сдвиг нуля

Нулевая точка заготовки W – ноль детали

Нулевая точка заготовки W, называемая также нулевой точки программы, является началом системы координат заготовки. Она может выбираться свободно и должна быть расположена при фрезеровании там, откуда на чертеже исходит большинство размеров. При токарной обработке нулевая точка заготовки всегда лежит на оси вращения шпинделя и, как правило, на торце поверхности детали.

Точка W – нуль отсчета детали, относительно которой выполняется программирование обработки детали. Нулевая точка детали может быть программно перенесена при помощи функции G92 – “Установка системы координат”. При частом использовании переноса используется функция G10 – “Установка координат”.

Точка отсчета R – ноль станка

Выход в исходную точку R происходит для приравнивания к нулю системы измерения, так как нельзя выйти в нулевую точку станка М. Таким образом, ЧПУ получает свою опорную точку в система измерения перемещения.

Опорная точка инструментального суппорта

Опорная точка инструментального суппорта Т необходима при использовании инструмента с известными длиной и радиусом.

Наладка станка с ЧПУ.

Наладку станка в ручном режиме следует выполнять в определенной последовательности.

1. В соответствии с картой наладки подобрать инструмент, проверить от-сутствие на нем повреждений, надеж-ность крепления режущих пластин, пра-вильность заточки и т. д.

2. Наладить режущий инструмент на заданные картой наладки координатные размеры.

Установить налаженный инструмент в рабочие позиции суппорта (револьверной головки).

Установить предусмотренный картой наладки вид зажимного патрона и проверить надежность закрепления заготовки.

Установить переключатель режима работы в положение ручной работы.

Рис. 5. Расчетно-технологическая карта наладки на обработку детали на токарном станке с ЧПУ

Варианты заданий

Варианты заданий указаны в табл.2.

| № | А | Б | В | Г | Д | Е |

Содержания отчета по лабораторной работе

1. Наименование и цель работы.

2. Эскиз заданной преподавателем детали с указанием исходных точек для постоянных программы.

3. Расчетно-технологическая карта наладки.

7. Контрольные вопросы

1. Для каких целей разрабатывают карту наладки станка с ЧПУ?

2. Где находится ноль станка?

3. Кто назначает ноль детали?

4. От какой системы координат настраивается инструмент?

5. Сколько референтных точек может быть?

6. В каких случаях применяют относительную систему отсчета?

7. Кто принимает решение о применении той или иной системы координат и системы отсчета?

8. Что нужно иметь ввиду при переходе от абсолютной системы отсчета к относительной?

Лабораторная работа № 5

ИЗУЧЕНИЕ ВЗАИМОСВЯЗИ СИСТЕМ КООРДИНАТ СКС, СКД И БАЗОВОЙ ТОЧКИ ТОКАРНОГО СТАНКА

Цель работы

Ознакомиться с системами координат используемыми на токарном станке с ЧПУ НТС-1.

Задание по лабораторной работе

2.1. Изучить назначения системы координат станка.

2.2. Изучить назначение системы координат детали.

2.3. Сделать карту наладки токарной обработки.

Источник: lektsia.com