Цель работы: ознакомления с иерархической структурой построения ВИ, изучения процедур и инструментов создания модулей ВИ — ПВИ, средств наладки и документирования разработанных ВИ.

Сжатые теоретические сведения

Одним из основных этапов проектирования ВИ в среде LabVIEWявляется разработка программного обеспечения, которая базируется на методах графического программирования. Главным принципом построения программ в средеLabVIEWявляется принцип модульности.

Этот принцип допускает иерархическую (многоуровневую) структуру программного обеспечения, когда ВИ более высокого уровня использует модули более низких уровней. Это позволяет разделять большие и сложные проекты на отдельные простые фрагменты – модули. Таким образом, программирование вLabVIEW реализуется в направлении от простого к сложному. Модули вLabVIEW получили название подвиртуальных инструментов (ПВИ илиSubVI) и выполняют такую же функцию, как подпрограмма в традиционных языках линейного текстового программирования.

Настройка программы

На базе уже разработанных ВИ в LabVIEW формируются библиотеки ПВИ, элементы которых вместе со встроенными модулями пакета активно используются для разработки новых ВИ. Это позволяет сократить время проектирования новых ВИ за счет использования библиотек уже разработанных ПВИ, а также за счет возможного распараллеливания процесса разработки отдельных ПВИ.

Для того, чтобы разработанный ВИ можно было использовать как ПВИ, ему ставится в соответствиеиконкка – графическое условное обозначение, которое может содержать рисунок и надпись. Иконкка используется для идентификации ПВИ среди других, а также для переноса функции ПВИ на функциональную панель и соединение с другими модулями программами.

Разработка иконки ПВИ выполняется в два этапа:

— создается внешний вид иконки, которая отвечает основным функциям;

— разрабатывается панель соединений, которая назначает входные и исходные выводы для подключения соответствующих данных к ПВИ на функциональной панели.

Иконка, которая предлагается программным обеспечением LabVIEW при разработке ВИ по-умолчанию, расположенная в верхнем правому углу обеих основных панелей и имеет стандартный вид. Для того, чтобы ей придать вид соответствующего ПВИ, иконку нужно отредактировать.

Открыть окно редактирования можно командойEdit Icon (Редактирование иконки) из контекстного меню иконки или двойным щелчком ЛКМ на ее изображении. Окно редактирования содержит увеличенный прототип иконки по центру, палитру инструментов слева и варианты реального изображения иконки в черно-белом и цветном форматах справа. Палитра инструментов позволяет рисовать и стирать изображение по точкам, проводить линии, фигуры, выделять и передвигать участки изаполнять их цветом, писать текст. После завершения редактирования и нажатия на кнопкуОКвнешний вид иконки закрепляется за ПВИ.

Разработка панели соединений ПВИ выполняется только из передней панели ВИ. Из контекстного меню иконки ВИ выбирается команда Show Connector(Показать панель соединений). Эта команда обратного действия.LabVIEWпредложит панель соединений, которая содержит входы для ПВИ слева, а выходы – справа.

🔴НАСТРОЙКА ПРОГРАММЫ ACTION ДЛЯ ЗАПИСИ В 60+ FPS 🔴

Количество входов и выходов отвечает количеству элементов ввода и вывода данных на передней панели. В случае потребности количество отводов и их взаимное положение можно изменить командами контекстного меню панели-иконки. Для обозначения отводов панели соединений необходимо:

— выделить конкретный вывод на панели соединений щелчком мыши, при этом указатель должен принять вид катушки;

— подвести показатель мыши в виде катушки к соответствующему элементу передней панели и зафиксировать этот выбор щелчком, при этом избранный элемент выделяется бегущим пунктиром;

— сделать щелчок на открытой части передней панели, при этом пунктир исчезнет, а вывод на панели соединений будет окрашен в цвет, который отвечает типу данных элемента передней панели;

— поочередно выполнить операции, приведенные выше для других отводов панели соединений и элементов передней панели.

Разработанный таким образом ПВИ сохраняется в памяти ЭВМ в директории, которая будет использоваться как библиотечная. Для использования ПВИ при разработке новых ВИ, его можно вызывать на функциональную панель через меню панелиFunctions » Select а VI… из открывающегося поискового окна. Нужно найти библиотечную директорию и выбрать соответствующее имя нужного ПВИ. После подтверждения выбора иконка ПВИ появится на функциональной панели.

Назначение отводов иконки можно пересмотреть на функциональной панели, если выбрать опции Visible Item » Terminals(при наведении указателя мыши в режимесоединения на выводе) или при помощи окна контекстной помощи, которое открывается через опцию меню основной панелиWindow. Если сделать двойной щелчек на иконке вызванного ПВИ, можно пересмотреть его переднюю и функциональную панели, которые отвечают основным панелям прототипа ВИ.

Существует еще один упрощенный способ формирования ПВИ, который выполняется из функциональной панели. На функциональной панели ВИ выделяется фрагмент-прототип, который должен стать будущим ПВИ. Из меню основной панелиEditвыбирается опцияCreate SubVI(Создать ПВИ). Выделенный фрагмент заменяется иконкой стандартного вида. Назначение выводов ПВИ выполняется автоматически соответственно типу данных, которые входили и выходили от выделенного фрагмента.

Созданный таким образом ПВИ также имеет переднюю и функциональную панели, которые открываются щелчком мыши на иконке ПВИ. На передней панели ПВИ автоматически устанавливаются элементы ввода и вывода данных, которые отвечают типу входных и выходных данных, выделенного при его создании фрагмента-прототипа. Функциональная панель содержит блок-диаграмму фрагмента-прототипа, которая соединяет элементы передней панели. Иконку ПВИ нужно отредактировать способом, описаннымвыше, а ПВИ присвоить имя и сохранить в библиотечной директории.

Созданный ПВИ, вместе с разработанными раньше, может быть использован для разработки ВИ, уровень которых выше, чем составляющие ПВИ. На базе нового ВИ также может будет создан ПВИ, который в свою очередь может встраиваться в ВИ еще более высокого уровня и так далее.

Если возникает потребность пересмотреть из каких элементов складывается окончательный ВИ, то можно просто постепенно открывать ПВИ один за одним. Но такая процедура громоздкая учитывая большое количествовозможных вложений одних ПВИ в другие.

Для более эффективного пересмотра иерархической структуры ВИ, в средеLabVIEWпредусмотрено окноVI Hierarchy(oкно иерархии), котороевызывается при помощи линейки меню основной панели View »VI Hierarchy. В этом окне отображаются иконки всех ПВИ, которые входят в состав ВИ, в виде иерархической схемы сих распределением по уровням иерархии.

Уровень иерархии определяется количеством вложений ПВИ друг в друга. Окно иерархии показывает какие и сколько ПВИ входят в состав ВИ, как они взаимодействуют между собой, какой их уровень иерархии. Окно также позволяет пересмотреть любой отображенный ПВИ. Вызывается ПВИ двойным щелчком мышина иконке выбранного ПВИ, после чего появится его передняя панель.

Наладка ВИ. Во время проектирования ПВИ особенное внимание необходимо уделять правильности его работы. Если в работе ПВИ будут присутствовать ошибки его функционирования, особенно скрытые, это поставит под угрозу правильность функционирования всего прибора Выявления и ликвидация ошибок выполняется на этапе наладки ВИ, который включает несколько этапов и приемов:

— поиск неправильных соединений и устранение ошибок,

— подсветка последовательности выполнения программы,

— пошаговое выполнение программы,

— контроль выполнения программ при помощи пробников,

— остановку программы в отдельных точках и ее последующая наладка.

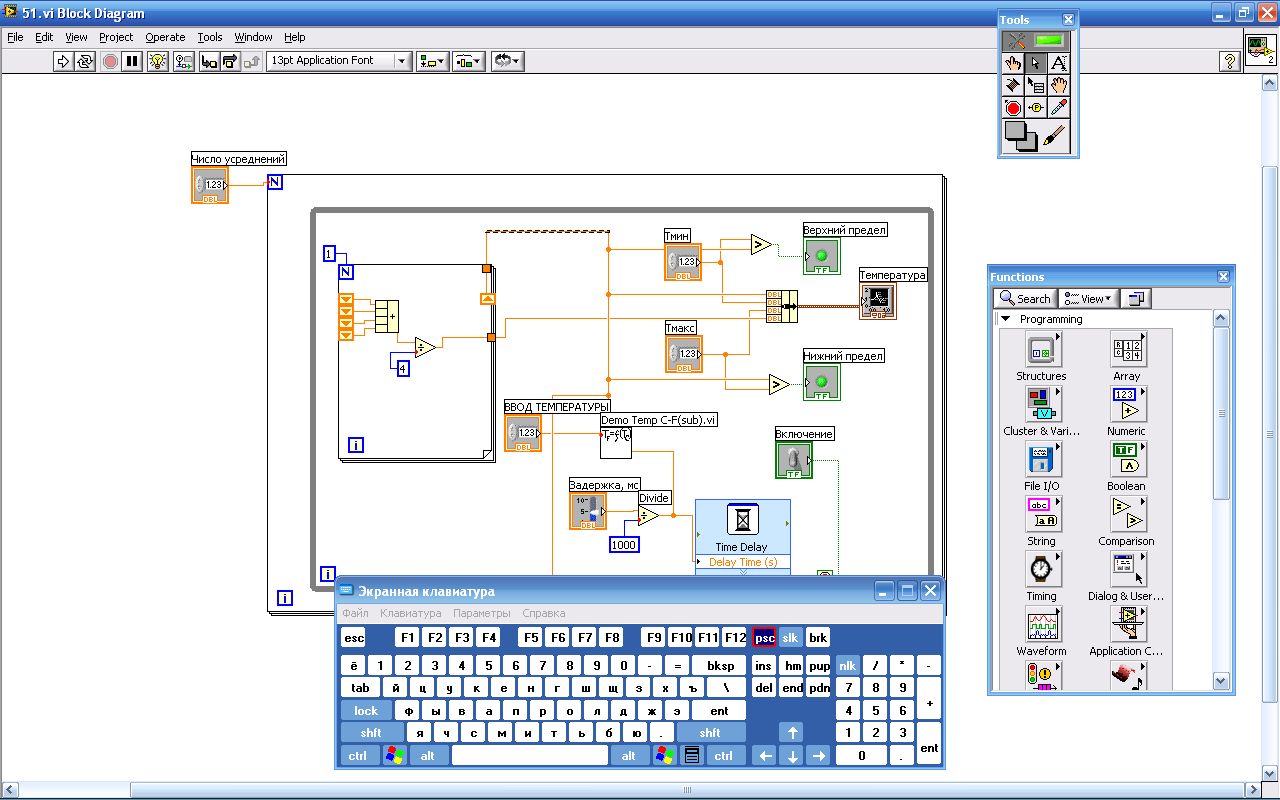

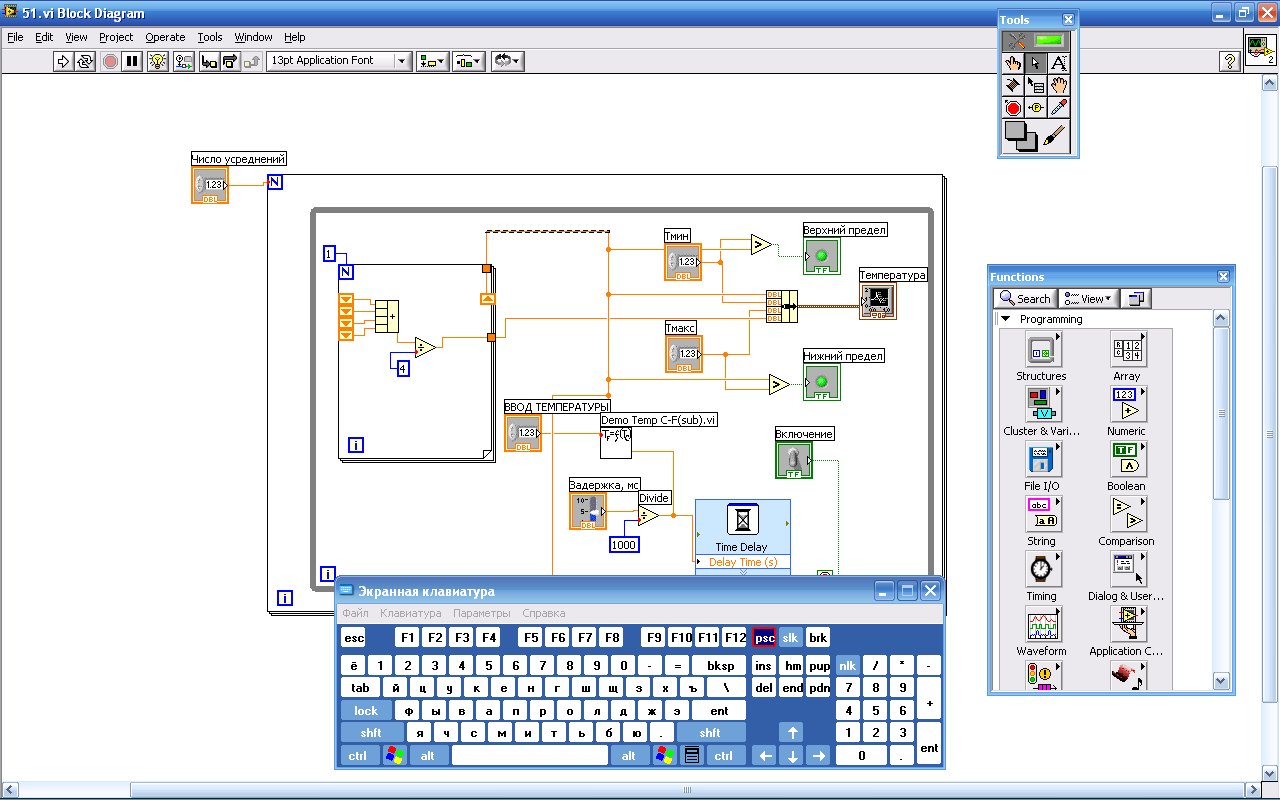

При неправильном соединении элементов блок-диаграммы или отсутствия некоторых соединений программа ВИ становится невыполняемой. Программная среда выявляет ошибки, которые вызывают неопределенность данных для устройств ВИ или противоречат принципам их работы (например, соединение между собой двух и больше выходов, отсутствие отдельных входных данных, неправильное, непоследовательное управление циклическими структурами, введение текущих не сохраненных исправлений в ПВИ и т.д.). Свидетельством того, что выявлена ошибка, есть кнопка Пуск (Run) в виде надломленной стрелки.При нажатии на такую кнопку вместо запуска программы появляется список ошибок с объяснением и описанием места их возникновения. При выделении отдельной ошибки нажатием ЛКМ в отдельном окне приводятся рекомендации по устранению ошибки, а при двойном нажатии ЛКМ – автоматически происходит переход к блок-диаграмме с указанием (при помощи мерцания) места возможной ошибки. После устранения всех выявленных ошибок (синтаксических) кнопкаПускприобретает нормальный вид и программа ВИ может быть запущена на выполнение.

Но программная среда не выявляет всех ошибок, которые могут быть сделаны программистом, поэтому в результате выполнения программы можно не получить ожидаемого результата. Для поиска ошибок используется визуализация процесса выполнения программы и порядка прохождения данных при помощи режима подсветки данных, который включается при нажатии на кнопку с изображением лампочки на линейке управления . В этом случае вместе с пуском программы выполняется анимация процесса ее выполнения (прохождение данных изображается шариками, которые двигаются по проводам) с освещением промежуточных данных.

Для более детального анализа процесса выполнения программы каждым элементом ВИ применяют ее пошаговое выполнение (с подсветкой или без неё). Для этого применяются три кнопки, расположенные на линейке управления, при помощи которых выполняются такие действия:

— шаг через элемент (в том числе с входом в ПВИ и возможным пошаговым прохождением его программы);

— шаг, в обход элемента (данные проходят через элемент без детализации прохождения внутри него);

— шаг выхода из подпрограммы ПВИ при отсутствии необходимости детального прохождения подпрограммы.

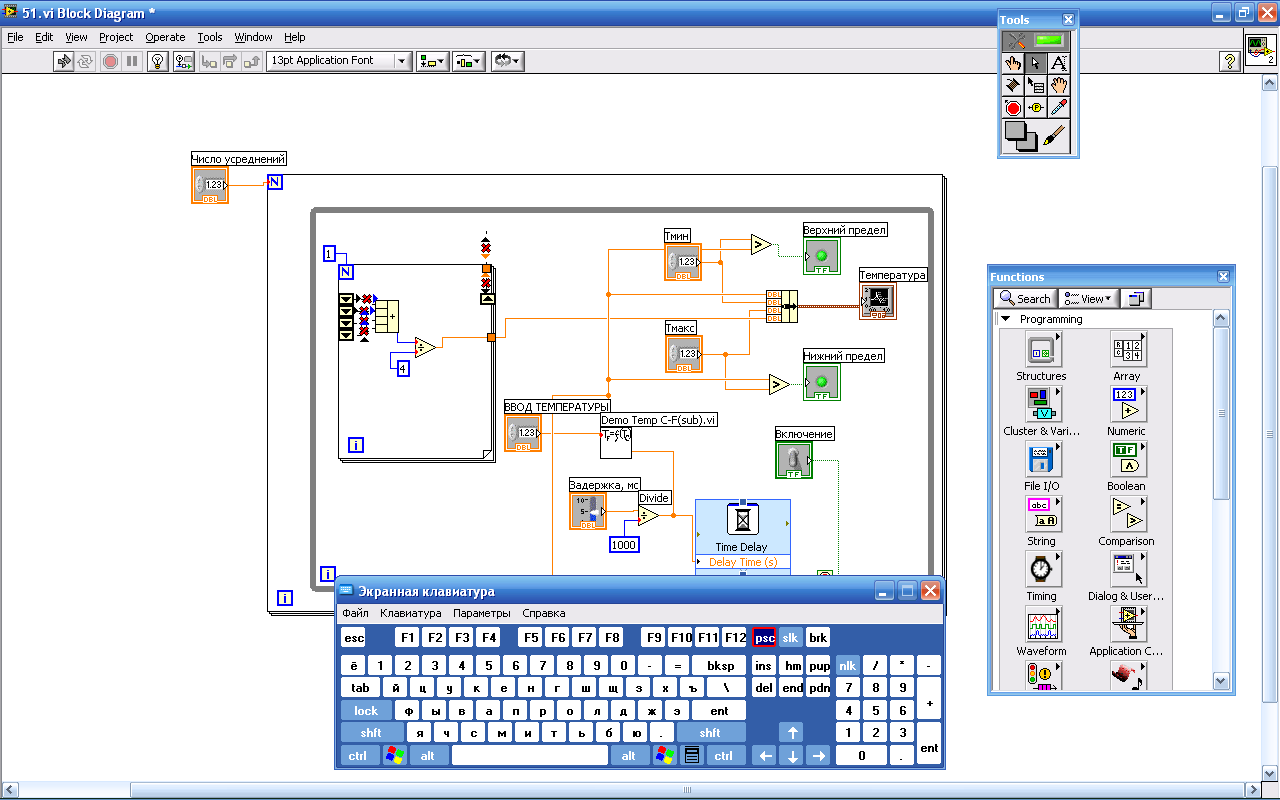

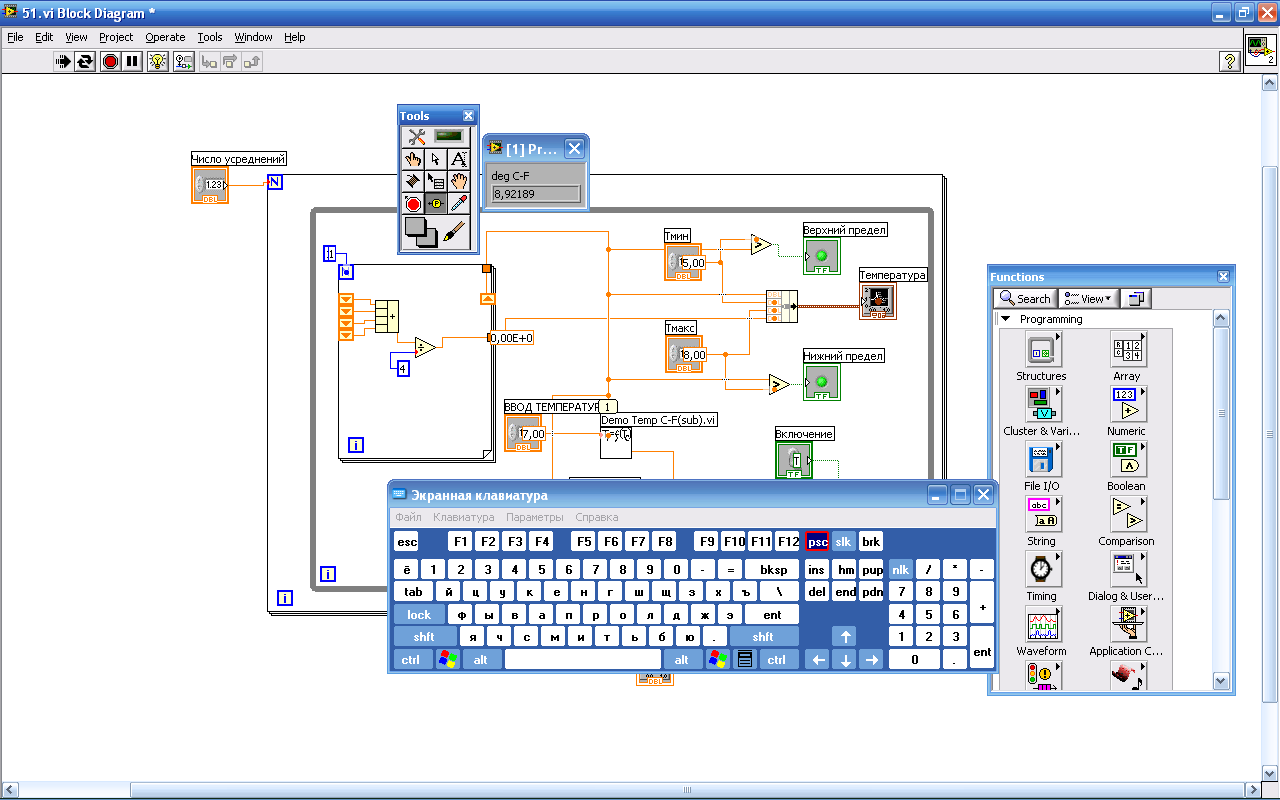

Рис. 1. Окно пробника

Для просмотра данных при выполнении программы в обычном или пошаговом режиме могут применяться пробники, устанавливаемые на соединителях на блок-диаграмме (рис.1). Пробники вызываются указателем мыши в режиме установки пробника (в виде круга с знакомРна желтом фоне), который устанавливается из вспомогательной панелиView>>Tools Palette.

При установке пробника на линии соединения появляется метка с номером этого пробника. Одновременно появляется окно пробника с тем самым номером, которое показывает тип данных и величины, которые протекают через соединение. Особенно полезны пробники во время просмотра данных в виде массивов и кластеров. Окно пробника не связано с блок-диаграммой и остается на экране монитора при переключении на переднюю панель. Это позволяет контролировать ход данных в контролируемых точках также и из передней панели.

Для просмотра и наладки больших программ, начиная с определенного места, стоит использовать остановку программы в отдельной точке. Остановка происходит на избранном элементе блок-диаграммы. Выбор элемента выполняется при помощи указателя мыши в виде знака «Стоп» в режимеустановки точек останова (назначается при помощи панелиTools).

При этом избранный элемент подсвечивается красной окантовкой. При прохождении программой выбранного элемента происходит остановка в режиме паузы, включается кнопка «Пауза» на линейке инструментов, после чего можно продолжить выполнение программы, отключив режим паузы или в пошаговом режиме выполнение программы. Отключение точек остановки выполняется повторным щелчком указателя мыши в виде знака «Стоп».

Стоит помнить, что выполнение наладочных операций значительно замедляет процесс выполнения программы и поэтому, после наладки, этот режим необходимо выключать.

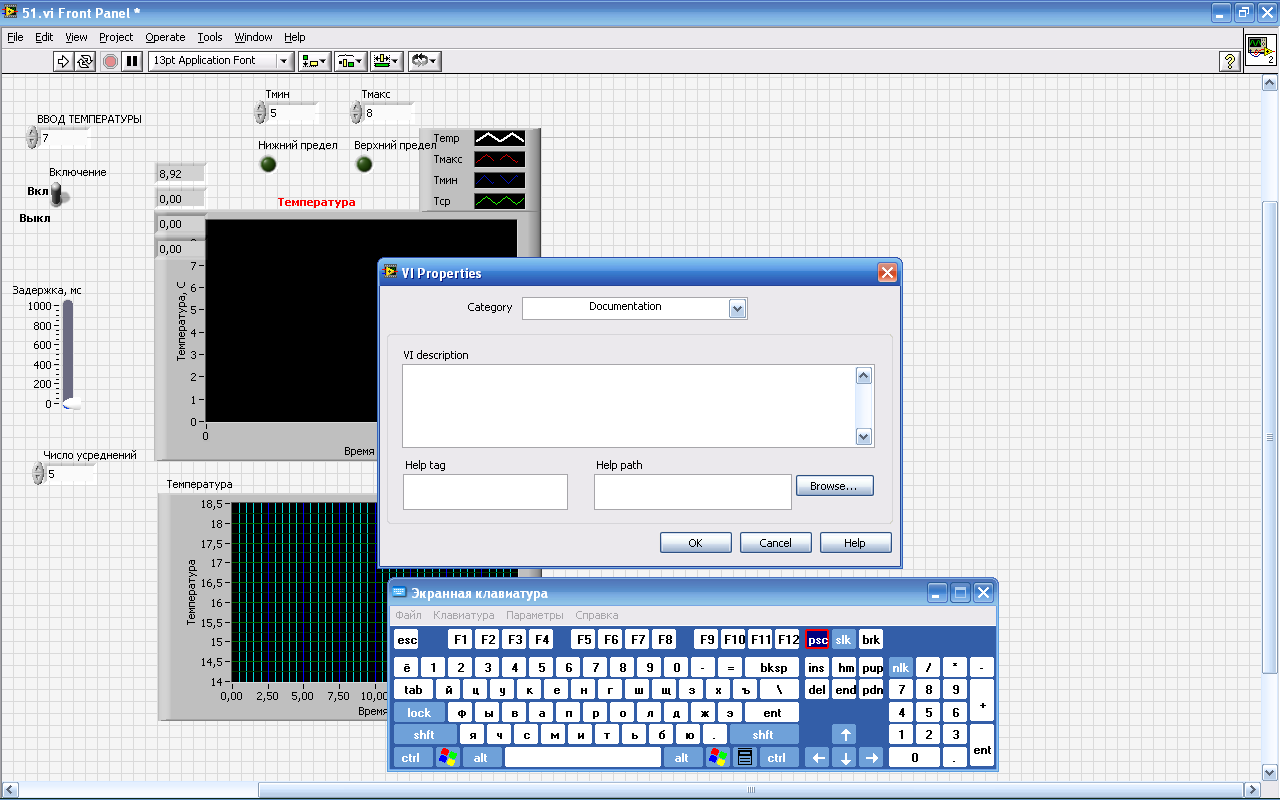

Документирование ВИ. Для объяснения функциональных особенностей разработанного ВИ или ПВИ для других пользователей (а также для самого себя спустя некоторое время) вLabVIEWимеется возможность задокументировать аннотацию на этот ВИ. Аннотация записывается в окнеVI DescriptionпанелиDocumentation.

Для открытия панелиDocumentationсначала открывается панельVI Properties. (Свойства ВИ) через меню основных панелейFile » VI Properties. или через одноименную опцию контекстного меню иконки в верхнем правом углу основных панелей. ПанельVI Properties…, имеет окноCategory(Категория), в котором и выбирается опцияDocumentation (рис.2). Аннотация, которая записана в окнеVI Description, будет возникать как подсказка в окне контекстной помощиContext Helpпри приведении указателя мыши на иконку ВИ или ПВИ на основных панеляхLab VIEW.

Самым простым способом аннотированияфункциональныхвозможностей ВИ является создание объясняющих записей непосредственно на основных панелях, использованием указателя мыши в режимередактирования текста. Щелчком указателя мыши устанавливается свободное место на панели, куда и вводится текст при помощи клавиатуры.

Для оформления отчетов передняя панель разработанного ВИ (или ПВИ), его блок-диаграмма та иерархическая схема могут быть задокументированы одиним из способов, предусмотренных в ЭВМ. Документирование вызывается из линейки меню основной панели File » Print.

Появляется окно с тем же названиемPrint, которая имеет несколько страниц-анкет, при помощи которых возможно задокументировать результаты разработки ВИ в полном или в сокращенном объеме (отдельно передняя и функциональная панели, иерархическая схема, иконка и т.д. или комбинации этих элементов по выбору). Вид документов может быть предварительно пересмотрен опциейPreview.

(Просмотр). На последних страницах окнаPrint предлагается выбрать печать результатов разработки ВИ на принтер или их сохранение в файлах разного формата на диске, а также предлагается выбрать параметры этого документирования. Сохранение в файлах других форматов (HTML или Word), в отличие от принятых в среде LabVIEW, позволяет выполнить печать в соответствующей среде в дальнейшем. Например, сохранение в формате RTF позволяет выполнить печать в приложенияхWord.

В среде LabVIEWпредусмотрена еще и оперативная печать содержания основных панелей, а также содержания иерархического окна. Для этого достаточно воспользоваться опцией линейки менюFile » Print Window (Печать окна). Особенно это полезно при печати передней панели, которая может содержать и результаты выполнения программ.

Источник: studfile.net

Что такое наладка программы

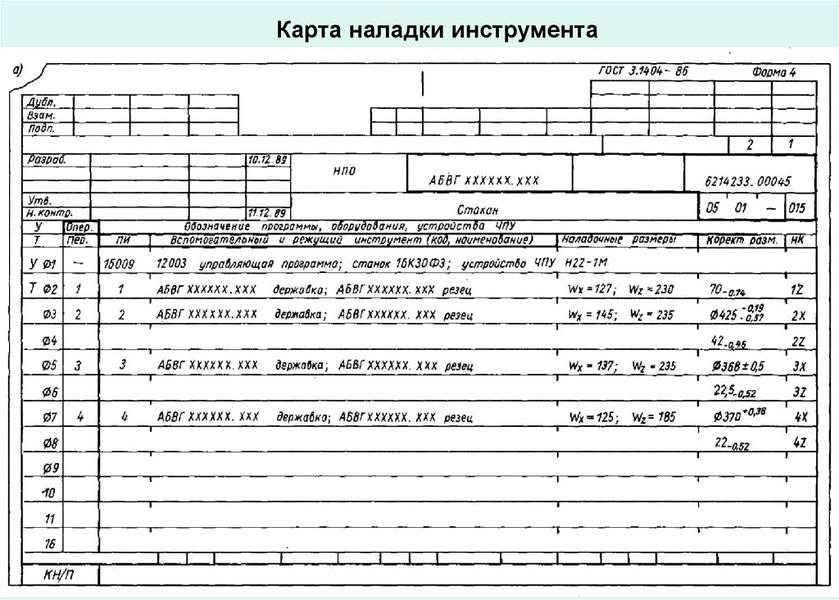

Карта наладки станка с ЧПУ

Порядок подготовки станка с ЧПУ к выполнению определенной технологической операции требует использования унифицированных методик. Стандартизация этого процесса помогает оперативно наладить или перенастроить аппарат, а также упрощает начало работы со станками для новых сотрудников.

Что такое наладка станка с ЧПУ?

Наладка станка с ЧПУ — это финальный этап настройки автоматической системы, которая осуществляется или после установки оборудования, или при настройке станка на производство новых деталей. Эту задачу выполняет квалифицированный специалист, который знаком с программированием конкретной модели станка. Это важно, поскольку в процессе наладки потребуется скорректировать управляющую программу или даже всё программное обеспечение станка.

Процесс наладки выполняют в несколько этапов:

- Установка оборудования (если это новый станок на предприятии);

- Монтаж необходимых механизмов (опционально);

- Калибровка;

- Ввод управляющей программы (УП);

- Тестовая обработка изделия;

- Анализ работы и корректировка УП.

Проводить полномасштабную работу при каждом обновлении выполняемых задач — ресурсоемкий процесс. Чтобы ускорить работу по наладке станка используются два метода актуализации данных: создание карты наладки и комментарии к УП.

Что такое карта наладки станка с ЧПУ и зачем она нужна, кто составляет?

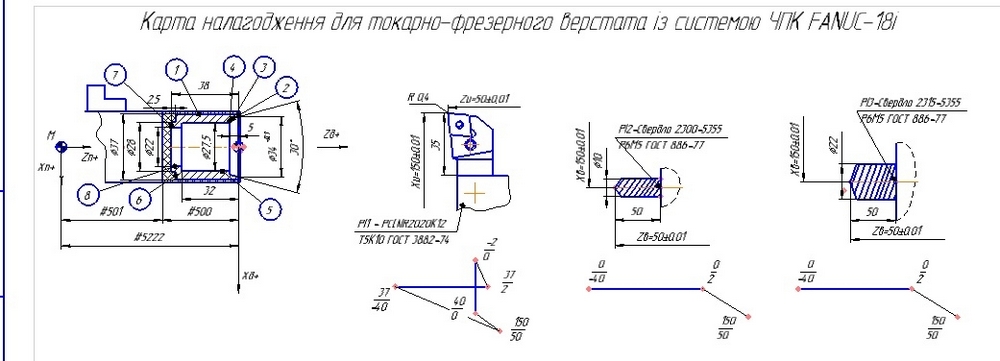

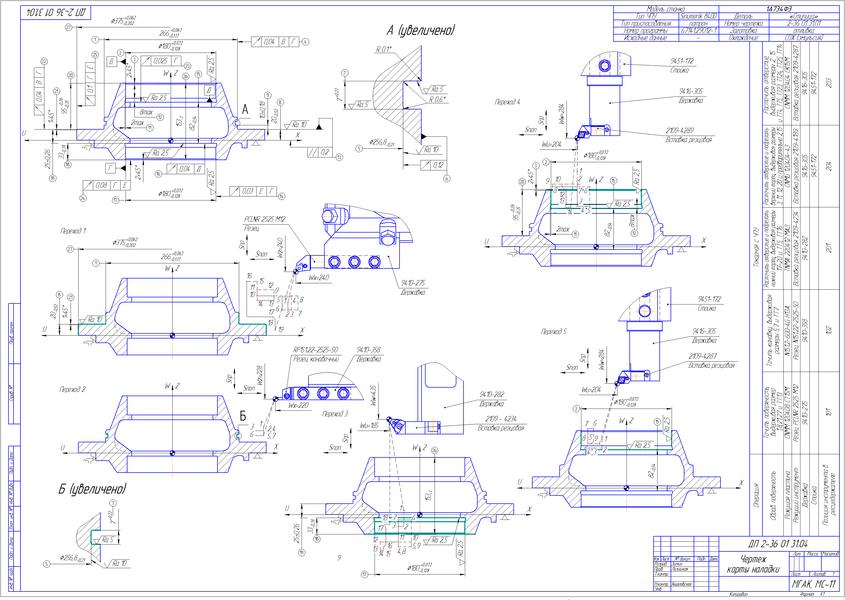

Карта наладки станка с ЧПУ — это специальный чертеж, в котором зафиксированы все изменения в производственном процессе на определенном станке. Документ представляет собой расчетно-технологическую карту, где наглядно отображены все действия по наладке аппарата. Карты наладки нужны наладчикам, чтобы выполнить задание, и комплектовщикам — для быстрой подготовки станка к выполнению установленных задач.

В карте наладки фрезерного станка с ЧПУ обязательно должны содержаться следующие сведения:

- Применяемый инструмент;

- Порядок смены и способ установки инструмента на станке;

- Размерная цепь системы на каждой стадии рабочего процесса;

- Заданные технологические режимы;

- Параметры системы после выполнения задания;

- Исполнительные размеры.

Разработкой карты наладки токарных или фрезерных станков занимается технологическая служба предприятия. Использование картотеки позволяет оператору подготовить станок к выполнению конкретной задачи в кратчайшие сроки.

Что такое комментарии в карте наладки?

Комментарии в карте наладки фрезерного станка — это пояснительный текст, который наладчик указывает для оператора и наладчика. Чтобы операционная система станка не воспринимала комментарий как часть команды, перед текстом ставят «;» или заключают текст в круглые скобки.

В комментариях чаще всего указывают следующие данные:

- Наименование изделия;

- Порядок выполнения технологических операций;

- Используемый инструмент;

- Применяемый материал;

- Дата составления карты.

Зачастую на станках установлен лимит для одного комментария в 32 символа. Иногда операционная система станка позволяет вводить данные только латиницей, что предполагает использование транслитерации.

Чтобы карта наладки фрезерного станка была понятна для всех специалистов, кто будет её использовать, следует корректно вносить следующие данные:

- Модель станка;

- Наименование изготавливаемой детали;

- Перечень обрабатываемых поверхностей, в порядке их обработки;

- Перечень используемых инструментов;

- Указание на использование дополнительного оборудования, при необходимости;

- Вылеты по осям;

- Порядок выполнения операций;

- Координаты исходных точек рабочих органов в начале обработки.

Порядок оформления карты наладки станка с ЧПУ

Чтобы карты наладки инструмента для станков с ЧПУ были универсальными, вне зависимости от оборудования и уровня квалификации специалиста, следует придерживаться определенного порядка внесения данных.

- Начертить эскиз изготавливаемой детали, с указанием исходной точки.

- Указать положение крепежных точек на станке, с учетом конкретной оснастки.

- Указать траекторию движения рабочего инструмента. Отметить на траектории движения инструмента опорные точки.

- Определить точки контроля: позицию инструмента и детали, где будет приостановлено исполнение программы, чтобы оператор визуально проконтролировал ход работы.

- Задать режимы для каждого участка обработки.

- Задать необходимые дополнительные сведения.

Чтобы оптимизировать процесс изготовления детали и минимизировать шанс появления ошибки, при оформлении надо:

- Учитывать холостой ход инструмента;

- Выполнение операций осуществлять от объемных/черновых к детальным/финишным;

- Снижать нагрузку на деталь в процессе обработки, поскольку у детали снижается жесткость;

- Избегать соударения заготовки и инструмента на холостом ходу.

Разработка управляющей программы для станков с ЧПУ

Управляющая программа (УП) — это система команд, определяющих траекторию перемещения рабочего инструмента в процессе выполнения технологической операции. Данные представляют собой последовательность фраз, содержащих геометрическую и технологическую информацию по обработке каждого участка детали.

Фразы в управляющую программу вносятся в той последовательности, в которой планируется осуществлять технологические этапы. Несколько строк в одной фразе применяются для создания команд для одного рабочего органа аппарата.

Рекомендации по работе с технологической документацией

Существует несколько вариантов исполнения технологической документации для настройки ЧПУ-станка. Самый обширный список состоит из таких документов:

- Карта наладки станка;

- Операционные эскизы;

- Расчетно-технологическая карта;

- Операционная карта режимов.

Такой перечень необходим для крупных предприятий, где ведется производство различных деталей. Для работы в небольших компаниях, где используется несколько станков, а номенклатура продукции небольшая, можно вводить собственные правила оформления документации. Главное — придерживаться принципа, что используемая картотека должна быть понятна любому новому сотруднику без долгого переобучения и сохранять эффективность при обновлении номенклатуры изделий.

Образцы карт наладки для станков с ЧПУ

Образец карты наладки корректно составлять для станка определенного типа, так как невозможно составить универсальную документацию для разных станков. Существует общий порядок составления документации, который рассмотрен ниже.

Для фрезерного станка

В карту наладки инструмента фрезерного станка вносятся следующие данные:

- Информация о производимой детали;

- Чертеж формата A1$;

- Операционная карта.

Чтобы привести к унифицированному виду карты обработки с правилами комплектования, следует оформлять их в соответствии с ЕСТД ГОСТ 3.1404.74.

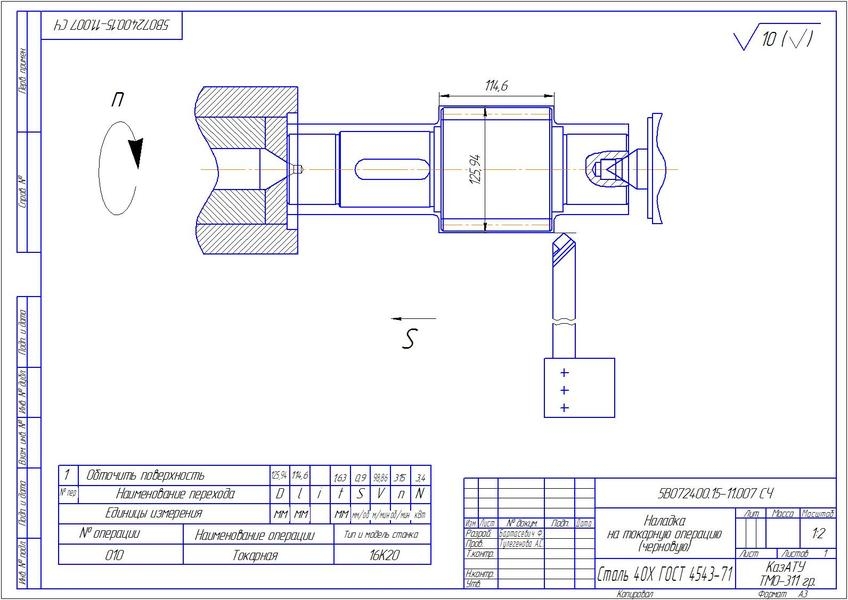

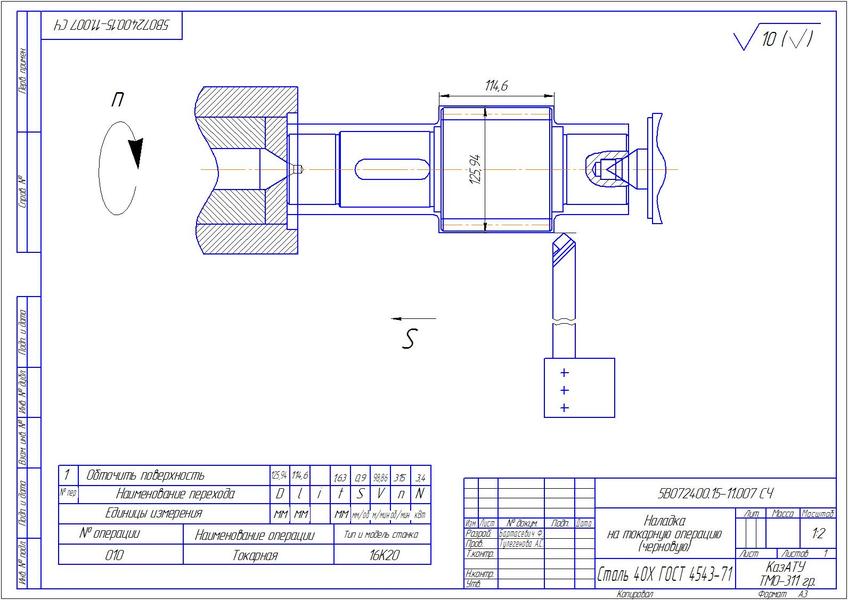

Для токарного станка

В карте наладки токарного станка следует обязательно указать следующие параметры:

- Применение и порядок зажимных приспособлений;

- Габариты исходной заготовки и готовой детали;

- Перечень основных и вспомогательных инструментов, с указанием расположения точек режущих кромок относительно опорной точки станка;

- Координаты начальной точки обработки.

Выводы

Выполнение необходимых подготовительных работ при эксплуатации станков с ЧПУ позволяет сэкономить много ресурсов при отладке оборудования. Ключевым процессом на этом этапе является составление карт наладки станков с ЧПУ. Правильное заполнение документации обеспечит быструю корректировку управляющих программ при создании новых деталей и ускорит процесс передачи задания от специалиста к специалисту.

Если в процессе эксплуатации возникают вопросы, обратитесь к продавцу станка за консультацией.

Источник: ritm-magazine.com

Наладка станков с ЧПУ

Числовое программное управление (ЧПУ) широко используется в станках различного типа. Оно позволяет автоматизировать процесс, повысить точность и изготавливать сложные детали. Однако для того, чтобы станок выполнял задуманную операцию, необходима правильная наладка ЧПУ. Порядок и правила ее проведения заслуживают особого внимания.

- Что такое наладка станка с ЧПУ?

- Что такое карта наладки станка с ЧПУ и зачем она нужна, кто составляет?

- Что такое комментарии в карте наладки?

- Содержание карты наладки для станков с ЧПУ

- Порядок оформления

- Разработка управляющей программы для станков с ЧПУ

- Рекомендации по работе с технологической документацией

- Образцы

- Фрезерного станка

- Токарного станка

Что такое наладка станка с ЧПУ?

Наладка ЧПУ представляет собой завершающий этап приведения станка в рабочее состояние и включает настройку системы на выполнение конкретных операций. Эту сложную задачу выполняет квалифицированный наладчик. В его обязанности входит введение программы, запуск управляющей системы, проверка ее функционирования. При необходимости проводится корректировка управляющей программы (УП) и всего программного обеспечения (ПО). Наладка обязательно производится на нескольких режимах.

Наладка и настройка станка с ЧПУ осуществляются в строгой последовательности: установка оборудования, монтаж приспособлений и механизмов, проведение настройки размеров, введение УП, тестовая обработка заготовки, оценка работы УП и корректировка ее. Процедура внесения коррекции получила название «подналадка».

Большинство станков с ЧПУ обладают универсальностью, т. е. предназначены для проведения разнообразных операций. На каждую операцию предусмотрена своя УП и конкретные режимы работы. Для того чтобы не проводить наладку и настройку ЧПУ при каждом переходе на новое задание, применяются 2 способа сохранения настроечных сведений – карта наладки и комментарии к УП.

Что такое карта наладки станка с ЧПУ и зачем она нужна, кто составляет?

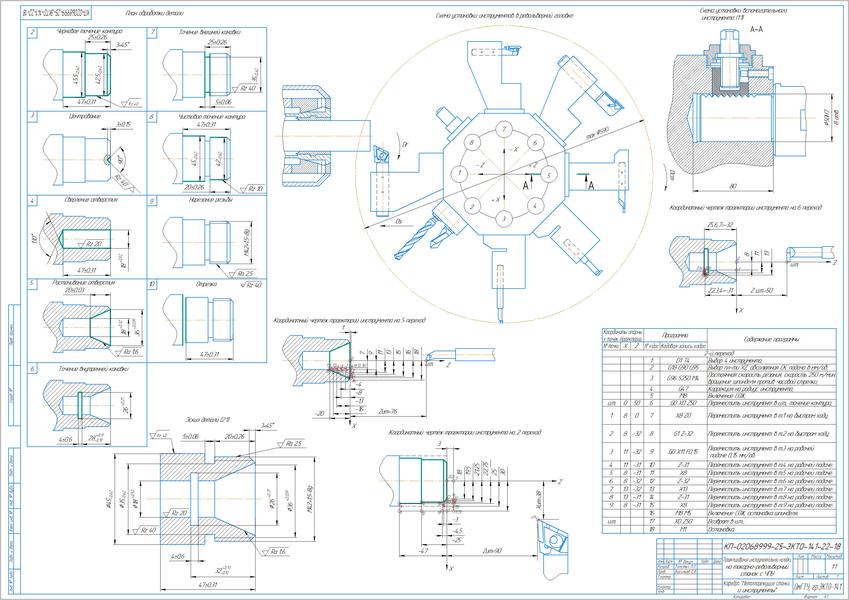

Карта наладки станка (КНС) с ЧПУ — это расчетно-технологическая карта, в которой на плоском изображении (чертеже) отображается статистика изменения производственного процесса для визуального восприятия его основной сути. Она является основным документом для наладчика оборудования при подготовке его к выполнению конкретной операции, а также для комплектовщика и настройщика рабочего инструмента при его подборе.

В КНС отражаются наиболее важные параметры: необходимый инструмент (основной и вспомогательный), его расположение на станке и применение; размерная цепь системы на всех стадиях рабочего процесса; технологические режимы процесса; конфигурация конечного результата с указанием основных ориентиров (опорных точек); исполнительные размеры.

Разрабатывает КНС технологическая служба предприятия. Технолог вносит в нее результаты окончательной отработки конкретной технологической операции. Оформленная графически карта передается наладчику ЧПУ, который после соответствующей обработки вносит ее в программу станка. После ввода она становится доступной оператору, и ему достаточно найти нужную КНС при необходимости выполнения определенной операции. Станок обеспечит операцию без дополнительной настройки, по предыдущим данным.

Использование КНС вполне обосновано. При выполнении на одном станке разнотипных операций в разной последовательности устраняется необходимость проведения наладки при каждом переходе. Производство какой-либо детали может прекратиться на длительное время, но в последующем возникает необходимость его возобновления. С КНС не надо разрабатывать техдокументацию вновь.

Достаточно воспользоваться памятью компьютера и вывести ранее использовавшуюся карту. Наконец, при смене всего обслуживающего персонала возникает необходимость освоения новыми сотрудниками всего производимого ассортимента. На это потребуется время. При наличии КНС достаточно просто запустить ее для установки нужных режимов.

Что такое комментарии в карте наладки?

Комментарии к КНС (ККНС) – это текст для оператора станка с ЧПУ, содержащий словесное разъяснение графического документа. Перед их началом ставится знак «;», или комментарии берутся в скобки. Например: ;TOOL1 или (TOOL1). В этом случае ККНС будет предназначена только для оператора.

В ККНС рекомендуется отражать такие сведения:

- наименование обрабатываемого изделия;

- дата составления;

- номера заказа (КНС);

- материал изделия;

- информация о системе координат;

- перечень технологических операций;

- параметры рабочего инструмента (наименования, размеры).

У систем управления достаточно часто имеются ограничения по работе с ККНС, т. к. воспринимаемый объем лимитируется 32 символами. Для расширения возможности устанавливаются стойки с полноразмерной клавиатурой (СЧПУ). При этом стойка должна поддерживать символы на кириллице.

Для полного понимания системой команд в КНС нужно внести такие сведения:

- модель и марку станка и СЧПУ;

- наименование конечного изделия и УП;

- эскиз изделия с указанием номеров поверхностей по очередности их обработки, расположение по отношению к рабочему органу станка;

- название и порядковые номера рабочих инструментов;

- информацию о приспособлениях, необходимых для установки на станок для проведения операции;

- перемещения (вылеты) инструментов по осям;

- очередность выполнения операций;

- координаты начальных точек рабочих органов и координаты начала обработки.

Дополнительно вносятся сведения о нестандартных приспособлениях и механизмах, необходимых для проведения работ. В КНС вносится информация, характерная для конкретного типа станка. Документ должен полностью описать систему «станок – приспособления – инструмент – заготовка – готовое изделие» на всех стадиях обработки. Опорные точки четко описывают конфигурацию обрабатываемой поверхности.

Порядок оформления

Оформление КНС осуществляется в такой последовательности:

- В обычной (прямоугольной) системе координат чертится эскиз обрабатываемой детали. Отмечается точка, с которой начинается обработка (исходная точка).

- Размечается расположение крепежных точек (зон) на станке с учетом выбираемой оснастки.

- Указывается траектория движения рабочего инструмента в данной системе координат.

- На траектории инструмента устанавливаются опорные точки с цифровым обозначением и указанием направления движения с помощью стрелок.

- Отмечаются точки контроля, в которых запланирована краткосрочная остановка станка для проверки правильности и точности обработки.

- На каждом участке обработки отмечаются ее режимы.

- Особым образом выделяются опорные точки, координаты которых определяются непосредственно по КНС.

- Наносятся дополнительные сведения, уточняющие особенности обработки – последовательность операций, характеристики инструмента и т. п. Можно использовать цифровое или буквенное обозначение.

При разработке КНС рекомендуется учитывать такие нюансы:

- Желательно совместить проведение рабочих и холостых операций.

- Наиболее объемные и тяжелые операции выполняются первыми.

- При обработке изделий сложной конфигурации используется чистовой и черновой инструмент.

- В процессе обработки может изменяться жесткость, что необходимо учитывать при определении порядка операций.

- Надо исключить соударения заготовки и инструмента на холостом ходу.

Важно! Оформление КНС часто производится технологом вручную. В настоящее время есть CAD/CAM-системы, которые составляют документ в автоматическом режиме при введении программы на обработку конкретной детали.

Разработка управляющей программы для станков с ЧПУ

Для проведения необходимой операции на станке УП должна задать траекторию движения рабочего инструмента. Расчетные данные записываются на носитель с помощью определенной последовательности фраз. В такие фразы помещается нужная геометрическая и технологическая информация, которая необходима для обработки конкретного участка заготовки.

Порядок фраз должен полностью соответствовать последовательности осуществления технологических приемов. Все фразы включают определенное количество сторон перфоленты, причем каждой из них соответствует запись в форме кодовых символов и знаков. Несколько строк в пределах фразы с определенной последовательностью формируют программу для одного рабочего органа станка. Может применяться 2 варианта записи УП: с кадрами, т. е. постоянной длиной фраз, или с изменяющейся их длиной.

Рекомендации по работе с технологической документацией

Для того чтобы осуществить настройку любого станка с ЧПУ, требуется такая технологическая документация:

- КНС;

- эскизы по каждой отдельной операции (операционные эскизы);

- расчетно-технологическая карта;

- операционная карта режимов.

На крупных производственных предприятиях используется весь комплект стандартизованной документации. В настоящее время большинство организаций переходит на оформление и порядок ее использования по собственным, внутренним, правилам. Небольшие фирмы, имеющие 1–2 станка с ЧПУ и ограниченную номенклатуру изделий, вообще отказываются от использования карт.

На станках УП четко отрегулированы и не требуют внесения корректировок. К тому же архаикой выглядят и перфоленты. Однако использование КНС и для них порой становится острой необходимостью. Карты требуются при восстановлении выпуска деталей, производство которых давно прекращено, или при значительном обновлении штата операторов станков.

Образцы

Обрабатывающие станки разного типа имеют свои специфические характеристики и предназначены для проведения определенных операций. Для них значительно различаются и КНС, т. к. требуется различный инструмент, да и сама траектория движения существенно различается.

Фрезерного станка

В КНС для фрезерного станка с ЧПУ вносятся такие сведения:

- сведения об обрабатываемой заготовке (наименование, расположение и т. п.);

- чертеж в формате А1;

- операционная карта.

Для универсального фрезерного станка с ЧПУ КНС можно здесь.

Образец карты наладки:

Оформление КНС фрезерных станков производится с учетом ЕСТД ГОСТ 3.1404.74. Этот документ регламентирует карту обработки с правилами комплектования инструментами и технологической оснасткой.

Токарного станка

В КНС токарного станка с ЧПУ обязательно указываются такие нюансы: указание по применению зажимных приспособлений и порядок их подготовки, размер исходной заготовки и конечной детали, список основного рабочего (резцов) и вспомогательного инструмента с указанием расположения точек режущих кромок относительно опорной точки станка, координаты начальной точки обработки. В станках патронного типа начало координат, как правило, находится на пересечении оси шпинделя с зеркалом зажимного патрона.

Образец КНС токарного станка с ЧПУ:

Для обеспечения точной работы станков с ЧПУ необходима профессиональная наладка. Ее проводит специалист-наладчик по установленным правилам для конкретного типа оборудования. Управляющая программа разрабатывается с учетом основных параметров заготовки и процесса обработки, а при наладке вносятся необходимые корректировки. Для сохранения в памяти результатов настроек оформляется карта наладки станка.

Источник: vektorus.ru