Производственная система представляет собой совокупность технологического оборудования с системой обеспечения функционирования производства, предназначенную для изготовления изделий определенной номенклатуры.

Организационная структура производственной системы содержит следующие уровни: завод, цех, участок и линия.

Производственная система, включающая комплекс производственных участков и вспомогательных подразделений, предназначена для изготовления продукции требуемого качества и заданной программы выпуска с наименьшими затратами. Структуру и параметры производственной системы выбирают при проектировании в зависимости от сложности и разнообразия конструкций изготавливаемых изделий, объема их выпуска и условий производства.

Производственный процесс – это совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления и ремонта продукции.

В модели производственного процесса присутствуют следующие элементы: предмет труда – заготовка; продукт труда – деталь; технологическая система (ТС).

Программа «Подробности» | Выпуск 03.07.2023.

Обычно производственный процесс того или иного подразделения соотносят с основной продукцией. С ней же связывают систему показателей и вводят деление данного процесса на основные и вспомогательные процессы. Под основными понимают те процессы, которые связаны с качественными преобразованиями основного предмета труда; остальные процессы считают вспомогательными, т.е. обслуживающими основной. Каждый производственный процесс имеет внутреннее строение, т.е. совокупность взаимосвязанных технологических процессов.

К основным этапам производственного процесса могут быть отнесены следующие: получение и складирование заготовок, доставка их к рабочим позициям (местам), различные виды обработки, перемещение полуфабрикатов между рабочими позициями (местами), контроль качества, хранение на складах, сборка изделий, испытание, регулировка, окраска, отделка, упаковывание и отправка.

Различные этапы производственного процесса на машиностроительном заводе могут выполняться в отдельных цехах или в одном цехе. В первом случае производственный процесс изготовления продукции делят на части и соответственно называют производственным процессом, выполняемым, например, в заготовительном, сборочном, механическом цехе и т.д. Во втором случае процесс называют комплексным производственным.

Машиностроительное предприятие состоит из отдельных производственных единиц, цехов и различных служб. Структурной основой машиностроительного предприятия является цех, представляющий собой совокупность производственных участков. Производственный участок объединяет группу рабочих мест. Рабочее место – элементарная единица структуры предприятия, где размещаются исполнители работы, технологическое оборудование, оснастка и предметы труда.

Состав цехов, сооружений завода определяется назначением выпускаемой продукции, характером технологических процессов, требованиями к качеству изделий и другими производственными факторами, а также в значительной мере степенью специализации производства и кооперирования предприятия с другими предприятиями и смежными производствами.

Взрослым не понять | Выпуск 7

Специализация означает сосредоточение большого объема выпуска строго определенных видов продукции на каждом предприятии.

Кооперирование предусматривает обеспечение заготовками (отливками, коваными и штампованными заготовками), комплектующими агрегатами, различными приборами и устройствами, изготовляемыми на других специализированных предприятиях. Если предприятие получает отливки в порядке кооперирования, то в его составе не будет литейных цехов.

Машиностроительное предприятие характеризуется также установленной

программой выпуска продукции. Программа выпуска продукции –это установленный для данного предприятия перечень изготовляемых или ремонтируемых изделий с указанием объема выпуска по каждому наименованию на планируемый период времени. Объем выпуска продукции – количество изделий определенных наименований, типоразмеров и исполнений, изготовляемых или ремонтируемых предприятием или его подразделением в течение планируемого периода времени (год, квартал, месяц).

В зависимости от широты номенклатуры, регулярности, стабильности и объема выпуска продукции различают следующие типы производства: единичное, серийное и массовое.

Под единичным производством машин, деталей или заготовок понимают изготовление, характеризуемое малым объемом выпуска. При этом в дальнейшем их повторное изготовление и ремонт по неизменяемым чертежам, как правило, не предусматривается. Так, выпуск экспериментальных образцов машин, прессов, нестандартного оборудования и т.п. относят к единичному производству.

Под серийным производством машин, деталей или заготовок понимают их изготовление или ремонт по неизменяемым чертежам периодически повторяющимися партиями в течение продолжительного промежутка времени. В свою очередь, серийное производство в зависимости от количества изделий в партии подразделяют намелкосерийное, среднесерийное и крупносерийное. Под массовым производством машин, деталей или заготовок понимают их непрерывное изготовление или ремонт в больших объемах по неизменяемым чертежам продолжительное время, в течение которого на большинстве рабочих мест выполняется одна и та же операция. Для массового производства характерны узкая номенклатура и большой объем выпуска изделий.

В машиностроении различают два вида организации производства: поточный и непоточный. Поточный метод работы наиболее полно реализуется в одноименном производстве. Для мелкосерийного и единичного производства характерен непоточный метод работы, когда использование поточного метода невозможно из-за незначительных объемов выпуска, частых смен изделий.

Технологический процесс – часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда (изделия). К предметам труда относятся заготовки и изделия. Технологический процесс может быть отнесен к изделию, его составной части или к методам обработки, формообразования и сборки.

Технологический процесс представляет собой совокупность различных операций, в результате которых изменяются размеры, форма, свойства предмета труда, выполняется соединение деталей в сборочные единицы и изделия, осуществляется контроль требований чертежа и технических условий.

Технологические процессы подразделяются: по организации производства – на единичные, типовые, групповые; по уровню достижений науки и техники – базовые, перспективные, рабочие; по стадии разработки – проектные, временные, стандартные; по детализации описания – с маршрутным, маршрутно-операционным и операционным описанием.

Единичный – технологический процесс изготовления и ремонта единичного изделия независимо от типа производства. Типовой – процесс изготовления группы изделий с общими конструктивными и технологическими признаками. Групповой – процесс изготовления группы изделий с разными конструктивными и технологическими признаками. К конструктивным признакам относятся: форма, размеры, точность, микронеровность, твердость, коррозионная стойкость. К технологическим признакам относятся: вид заготовки, метод обработки.

Маршрутное описание технологического процесса – сокращенное описание всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов. Маршрутно-операционное – сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием операций в других технологических документах. Операционное – полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов.

По структуре технологический процесс обычно делится на законченные части, выполняемые на одном рабочем месте и называемые технологическими операциями. В организационном смысле технологическая операция является основным элементом производственного планирования и учета.

Технологическая операция– законченная часть технологического процесса, выполняемая на одном рабочем месте (или с использованием одной технологической системы). Операция является важной частью ТП, так как планирование производства и оплата труда происходит по операциям. Технологическая норма устанавливается также по операциям.

Технологическая операция может состоять из одного или нескольких технологических переходов. Технологический переход может осуществляться за один или несколько рабочих ходов. Прием – часть операции, непосредственно связанная с подготовкой станка к выполнению отдельных переходов (подвод инструмента, пуск станка, останов его и т.д.).

Приемы учитываются при нормировании времени. При выполнении технологической операции часто необходимо перезакреплять и изменять положение заготовки относительно рабочих органов станка или инструмента. Для этого введены понятия «установ» и «позиция». Установ – часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемой сборочной единицы. Позиция – фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования.

Последовательность этапов изготовления деталей. Технологический процесс изготовления детали включает в себя целенаправленные действия поэтапного преобразования сырья или исходного конструкционного материала в готовую деталь. Основным этапом придания конструкционному материалу требуемой чертежом геометрической формы детали является формообразование. В зависимости от степени приближения к форме и размерам детали различают первичное, промежуточное и окончательное формообразование.

Первичное формообразование –придание «бесформенному» исходному конструкционному материалу формы и размеров исходной заготовки, подлежащей дальнейшей обработке. Промежуточное формообразование –придание исходной заготовке формы и размеров, близких к форме и размерам готовой детали. Окончательное формообразование –преобразование заготовки (полуфабриката) в деталь, форма и размеры которой полностью соответствуют требованиям чертежа.

При получении деталей с использованием ряда точных технологических методов промежуточное формообразование не предусматривается, оно заменяется окончательным. При изготовлении деталей из композиционных материалов формообразование совмещается с процессом получения самих конструкционных материалов. Формообразование с применением методов порошковой металлургии, пластического деформирования материала, литья, наплавки, напыления сопровождается одновременно изменением свойств предмета труда – свойств поверхности и (или) материала.

В зависимости от состояния сырья и исходных конструкционных материалов различают формообразование из парообразного, жидкого и твердого состояний. Так, ряд методов нанесения покрытий основан на осаждении и конденсации из парогазовой смеси или фазы. Методы литья, сварки, наплавки связаны с формообразованием из жидкого состояния. К формообразованию в твердом состоянии относятся методы пластического деформирования, методы резания, а также электрохимические и электрофизические методы.

Особое место занимает формообразование композиционных материалов, получаемых объемным сочетанием химически разнородных компонентов с четкой границей раздела между ними. Обычно эти компоненты бывают в виде порошков, волокон, гранул, нитей и (или) тканей в сочетании с жидкоподвижными связующими. Формообразование композиционных материалов осуществляют методами порошковой металлургии, а также пропиткой расплавленными металлами пористых каркасов, электролитическим осаждением, литьем под давлением и т.д.

Вопросы для самопроверки

1. Перечислите основные функциональные части машины.

2. Объясните понятие служебное назначение машины.

3. Что понимается под качеством машины?

4. Перечислите основные группы показателей качества продукции.

5. Что понимается под термином «изделие»?

6. Что такое жизненный цикл изделия? Каковы стадии жизненного цикла?

7.Что включает в себя техническая подготовка производства?

8. Что представляет собой производственный процесс и каковы его этапы?

9. Охарактеризуйте различные типы производства?

10. Каким коэффициентом характеризуют тип производства?

11. Что называют поточным производством?

12. Что называется технологическим процессом?

13. Назовите элементы (составные части) технологического процесса.

14. Что понимают под термином «технологическая операция»?

15. Перечислите элементы технологических операций.

16. Что такое рабочее место?

17. В чем сущность первичного, промежуточного и окончательного формообразования?

Источник: infopedia.su

Производственная программа выпуска изделий и методы проектирования цеха

Производственную программу выпуска цеха определяют, исходя из производственной программы завода, с учетом установленного процента запасных частей.

В зависимости от типа производства и этапа проектирования производственная программа выпуска может быть точной, приведенной и условной. В соответствии со способом задания применяют методы проектирования по точной, приведенной и условной программе.

Производственная программа выпуска, обеспеченная всеми чертами и техническими условиями на изготовление изделий и составленная по определенной форме в виде ведомости, включающей полный перечень деталей и сборочных единиц, подлежащих обработке или сборке в данном цехе, с указанием их количества, массы, вида заготовки и материала — называется точной программой.

Метод проектирования по точной программе предусматривает разработку технологических процессов обработки и сборки, выбор оптимального оборудования и расчет технически обоснованных норм времени на все детали и сборочные единицы, входящие в производственную программу. На основании этих расчетов определяют количество потребного оборудования, загрузку его по времени, а также составляют заявочную спецификацию на оборудование.

Точная программа выпуска обязательна при проектировании цехов массового и крупносерийного производства, требующих большой точности всех технологических расчетов.

По приведенной программе проектируют цехи средне- и мелкосерийного производства. Это объясняется тем, что при большой номенклатуре изделий нецелесообразно разрабатывать подробные технологические процессы на каждое изделие, так как эта работа связана с очень большим объемом технологических разработок и расчетов, и для его сокращения реальную многономенклатурную программу заменяют приведенной, выраженной ограниченным числом представителей и эквивалентной по трудоемкости фактической многономенклатурной программе. Таким образом, основной задачей при проектировании по приведенной программе является определение с достаточной степенью точности трудоемкости годового объема выпуска без проведения подробных технологических расчетов по всей номенклатуре изделий.

С этой целью все изделия, подлежащие изготовлению, разбивают на группы по конструктивным и технологическим признакам, и в каждой группе выбирают изделие (деталь или сборочную единицу) — представитель, по которой далее ведут все расчеты. На указанные представители разрабатывают подробные пооперационные технологические процессы обработки или сборки и путем технологического нормирования определяют трудоемкость их изготовления.

В качестве представителей выбирают детали или сборочные единицы, наиболее характерные для данной группы. Рекомендуется, чтобы масса Мпр и годовой выпуск Ипр представителя удовлетворяли следующим неравенствам:

где m max, m min, N max, N min — максимальные и минимальные массы и годовые объемы выпуска остальных изделий, входящих в данную группу.

Формирование групп и выбор из них представителей является сложным и ответственным этапом проектирования, так как точность дальнейших технологических расчетов по приведенному объему выпуска в значительной степени зависит от выбора представителя. В практике проектирования любой объект производства, входящий в группу, может быть приведен по трудоемкости к представителю с учетом различия в массе, программе выпуска, сложности обработки или сборки и других параметрах.

Общий коэффициент приведения;

Где К1 — коэффициент приведения по массе;

К2- коэффициент приведения по серийности;

К3 — коэффициент приведения по сложности;

Кn-коэффициент приведения, другие особенности объекта, напри мер, различие в точности изделий и изделия — представителя, наличие комплектующих поставок по кооперации узлов или агрегатов и др.

Коэффициент, учитывающий различия в массе для технологически однородных деталей:

где: m i и m пр — соответственно масса рассматриваемой детали группы и масса детали — представителя.

Эта формула выражает соотношение площадей обрабатываемых поверхностей рассматриваемой детали группы и детали — представителя.

Коэффициент приведения, учитывающий различия в массе собираемых изделий, определяют по формулам:

К1=(m i / m пр) или К1=m i / m пр,

где: m i и m пр соответственно масса собираемого изделия группы и изделия — представителя.

Первая формула пригодна при большом объеме пригоночных работ, вторая — при малом.

Коэффициент приведения по серийности учитывает изменение трудоемкости обработки или сборки при изменении программы выпуска:

где: N пр и Ni — программа выпуска соответственно изделия — представителя и «приводимого» изделия показатель степени; = 0,15 — для объектов легкого и среднего машиностроения и = 0,2 для объектов тяжелого машиностроения.

Коэффициент приведения по сложности К3 учитывает влияние технологичности конструкции на станкоемкость обработки или трудоемкость сборки. Так, например, увеличение точности обработки и повышение требований к шероховатости поверхности ведут к увеличению станкоемкости обработки. Трудоемкость сборки, например, существенно зависит от числа сопрягаемых элементов конструкции изделия, точности сопряжения и др.

В общем виде коэффициент приведения по сложности можно представить в виде произведения коэффициентов, учитывающих связи между конструктивными факторами и трудоемкостью приводимых изделий:

где: Р1, Р2…Рn — коэффициенты, учитывающие различия соответствующих технических параметров в рассматриваемом изделии и изделии — представителя;. — показатели, отражающие степень влияния соответствующих параметров на трудоемкость обработки или сборки.

Так, например, для однородных деталей группы наиболее существенными параметрами, определяющими сложность, а соответственно и трудоемкость изготовления, будут точность и параметр шероховатости поверхности обработки. Для этого случая:

К3=(Ктi / Кт пр)*(Rai / Ra пр),

где: Ктi, Кт пр — средние значения квалитета точности приводимой детали и детали-представителя; Rai, Ra пр — среднее значение параметра Ra-шероховатости приводимой детали — представителя.

Для определения значений рекомендуются следующие нормативы:

средний квалитет 6 7 8 11 12 13

(Кт)………. 1,3 1,2 1,1 1,0 0,9 0,8

Значение (Ra) при обработке резанием определяют по следующим нормативам:

R. 20 10 5 2,5 1,25 0,63

(Ra). 0,95 0,95 1,0 1,1 1,2 1,4

Произведение всех коэффициентов приведения даст общее значение коэффициента приведения для рассматриваемой детали, сборочной единицы или изделия. Приведенная программа для каждого изделия определяется произведением заданной программы выпуска на общий коэффициент приведения. В результате этого вместо фактической многономенклатурной программы получают эквивалентную ей по трудоемкости приведенную программу, выраженную ограниченным числом изделий — представителей.

Проектирование по условной программе применяют, когда невозможно точно определить номенклатуру и технические характеристики будущих машин (опытное, единичное производство). В этом случае программу задают условным изделием, близким по характеристике к изделию, планируемому к изготовлению в данном цехе.

Метод проектирования по условной программе очень близок к методу проектирования по приведенной программе, с той лишь разницей, что изделие — представитель является условным. По условному изделию определяют трудоемкость обработки и сборки и выполняются все последующие расчеты.

Источник: studopedia.su

3.3.4. Программа выпуска продукции

Программа выпуска продукции, т.е. количество изделий, выпускаемых в течение определенного периода времени (обычно за год), является одним из важнейших факторов, определяющих выбор способа производства заготовок. Ее влияние для каждого технологического процесса легко проследить по себестоимости одной заготовки: Сзаг=й+6/П (3.1) или производственной партии: С==аП+Ь, где а — текущие затраты (стоимость расходуемого материала, заработная плата основных рабочих, расходы на эксплуатацию оборудования и инструмента и т.д.); Ь — единовременные затраты (на оборудование, инструмент, его амортизацию и ремонт); П — размер производственной партии, шт.

Очевидно, что увеличение размера партии ведет к уменьшению себестоимости заготовки. Однако такое снижение себестоимости происходит не однозначно. При увеличении производственной партии свыше значения П, — требуется введение дополнительного оборудования, технологической оснастки.

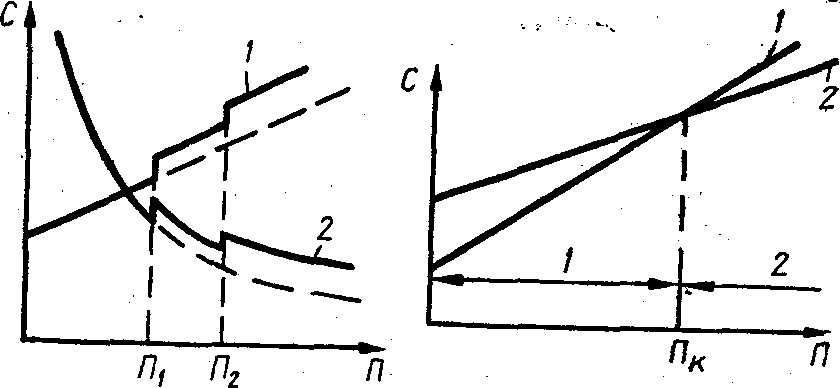

Зависимость себестоимости от размеров партии приобретает в этом случае более сложный (ступенчатый) характер (рис.3.2). Сравнение двух (или нескольких) вариантов технологических процессов изготовления заготовок можно осуществить графически (рис.3.3). Точка пересечения дает критическую производственную партию Пк, которая разделяет области рационального применения того или иного технологического процесса. Программа выпуска позволяет также определить экономически целесообразные пределы применения различных методов получения заготовок (рис.3.4).

Рис.3.2. Зависимость себестоимости С партии заготовок (1) и одной заготовки (2) от размера производственной партии П: П1, П2 — критические значения размеров партии

Рис.3.3. Сравнение себестоимости С технологических про-цессов изготовления заготовки (варианты 1 и 2) в зависимости от размера производ-ственной партии

Рис.3.4. Поводок (а) и зависимость себестоимости заготовки от метода ее изготовления и размера производственной партии (б)

3.3.5 Производственные возможности предприятия

При организации производства нового вида заготовок, кроме разработки технологических процессов, следует установить необходимость нового оборудования, производственных площадей, кооперативных связей, ‘постановки дополнительных материалов, электроэнергии, воды и т. п: В этом случае выбор оборудования, оснастки и материалов производится на основании предварительного технико-экономического анализа. При проектировании технологического процесса для действующего предприятия его следует связать с возможностями этого предприятия.

Для этого необходимо располагать сведениями о типе и количестве имеющегося оборудования, производственных площадях, возможностях ремонтной базы, вспомогательных служб и т.д. Многие из упомянутых выше факторов взаимосвязаны. Например, внедрение литья в металлические формы (кокиль) позволяет значительно снизить потребность в производственных площадях в литейном цехе (уменьшаются габаритные размеры машин, снижается расход формовочных материалов и т.п.). Но, с другой стороны, изготовление и ремонт кокилей требует дополнительных затрат в Инструментальных и ремонтных цехах. Определенное влияние на выбор способа изготовления заготовки оказывают также наличие и уровень квалификации рабочих и ИТР на предприятии. Чем ниже квалификация рабочих и больше производственная программа, тем детальнее необходимо разрабатывать технологическую документацию, тем больше нагрузка на технологические службы предприятия и выше требования к квалификации ИТР. ^

Источник: studfile.net