Computer-Aided Process Planning (CAPP) (автоматизированная система технологической подготовки производства) — это программные продукты, помогающие автоматизировать процесс подготовки производства, а именно планирование (написание) технологических процессов. Задача CAPP следующая: по заданной модели изделия, выполненной в CAD-системе, составить план его производства — маршрут изготовления.

В этот маршрут входят сведения о последовательности технологических операций изготовления детали, а также сборочных операциях (если таковые имеются); оборудование, используемое на каждой операции, и инструмент, при помощи которого на операциях производится обработка. Обычно технологическая подготовка производства осуществляется в написании технологических процессов на новые изделия, или разработка техпроцессов по уже имеющейся базе типовых технологических процессов. Если говорить о автоматизации написании технологических процессов, то существует два подхода: модифицированный и генеративный. В российской экономике такие системы назвают автоматизированными системами технологической подготовки производства ‑ АСТПП.

Обзор связки модулей CAD-CAM-CAPP системы ADEM

В качестве примера CAPP-системы приведём краткое описание системы Tecnomatix (Siemens PLM Software, Германия).

Tecnomatix ‑ пакет решений для трехмерного моделирования, анализа и автоматизированной подготовки производства от компании Siemens PLM Software. Система обеспечивает прогнозируемость результатов техпроцессов, позволяет определять оптимальные способы производства, учитывать технологические особенности ещё на этапе проектирования изделий, моделировать реальные технологические процессы в виртуальной среде. В июне 2009 г. вышла девятая версия линейки продуктов Tecnomatix. [1]

Tecnomatix использует PLM-систему Teamcenter в качестве единой платформы для технологического проектирования на всех этапах: от разработки технологического процесса до его имитационного моделирования и документирования. Tecnomatix позиционируется на рынке как решение для устранения разрыва между автоматизацией проектирования и изготовлением изделия, управляя проектированием техпроцессов и их выполнением на основе ассоциативной модели данных. Основные задачи, решаемые функционалом ПО — обеспечение технологичности, повышение производительности и сокращение сроков подготовки производства.

Продуктовая линейка Tecnomatix обеспечивает решение различных производственных задач, включая:

· имитационное моделирование и оптимизацию систем и бизнес-процессов (Plant Simulation);

· производство деталей (Tecnomatix Part Manufacturing);

· планирование и проверку сборки (Tecnomatix Assembly Planning

· моделироваение роботизированных техпроцессов и offline-программирование промышленных роботов (Tecnomatix Robotics

· проектирование и оптимизацию предприятия (Tecnomatix Plant Design

· управление качеством и геометрической точностью (Tecnomatix Quality Management);

· управление производственным процессом (Tecnomatix Manufacturing Process Management);

Какие программы учить инженеру Самые востребованные CAD системы в России

· соответствие требованиям эргономики (Tecnomatix Human Performance). [6]

Tecnomatix предоставляет специализированные решения для таких отраслей промышленности как: автомобилестроение, авиационно-космическая и оборонная промышленность, машиностроение, высокие технологии и электроника. Пользователями системы Tecnomatix являются компании Volkswagеn, Audi, Hella KGaA Hueck Gamble, Skoda, Renault, BMW и многие другие.

Краткая историческая справка. Компания Tecnomatix Corporation была основана в 1983 г. в Израиле. В начале 2005 г. компания Tecnomatix была поглощена компанией UGS Corp. Программные продукты Tecnomatix были объединены с существовавшими решениями для автоматизации технологической подготовки производства компании UGS и сформировали линейку решений Tecnomatix. [2][3][4]

В январе 2007 г. компания UGS была приобретена концерном Siemens AG. C этого момента поставки и поддержка решений Tecnomatix осуществляются компанией Siemens PLM Software, которая вошла в состав подразделения Siemens Industry Automation Division. [5]

Источник: studopedia.su

CAPP

CAPP (Computer-Aided Process Planning) — автоматизированная система для проектирования техпроцессов и оформления технологической документации. В России такие системы принято называть САПР ТП (системы автоматизированного проектирования технологических процессов) или АС ТППП (автоматизированные системы технологической подготовки производства). CAPP является интерактивной средой, наполненной базами данных по материалам, сортаменту, оборудованию, технологическому оснащению и прочей справочной информацией. Современные CAPP включают расчетные модули по технологическим режимам и нормированию, а также настройку под специализированные формы документов.

Задачи и функции CAPP

Задачи CAPP

Задача CAPP заключается в том, чтобы по заданной CAD-модели изделия составить план его производства, называемый операционной или маршрутной картой. Данный план содержит указания о последовательности технологических и сборочных операций, используемых станках и инструментах и т.д.

Технологическая подготовка производства всегда осуществляется по имеющейся базе данных типовых техпроцессов, применяемых на конкретном предприятии. В зависимости от подхода к автоматизированной технологической подготовке задачи CAPP могут немного различаться. Существует два подхода — модифицированный (вариантный) и генеративный. При модифицированном подходе задача CAPP-системы состоит в поиске наиболее похожего изделия в существующей базе данных и предъявлению его операционной карты для модификации. При модифицированном подходе широко применяется групповая технология, позволяющая проводить классификации деталей в семейства похожих. Ранкинг TAdviser100: Крупнейшие ИТ-компании в России 2023 Генеративный подход состоит в распознавании у детали типовых конструктивных элементов и применении к ним типовых техпроцессов (токарная обработка, сверление и т.д.)

Функции CAPP

- Разработка описания техпроцесса изготовления нового изделия.

- Формирование технологической документации.

- Расчёт затрат времени на операции.

- Определение трудоемкости изготовления изделия.

- Расчёт расхода материалов.

- Формирование организационно-технологической схемы потока по изготовлению изделия.

- Выбор рационального такта потока и количества исполнителей.

Использование CAPP

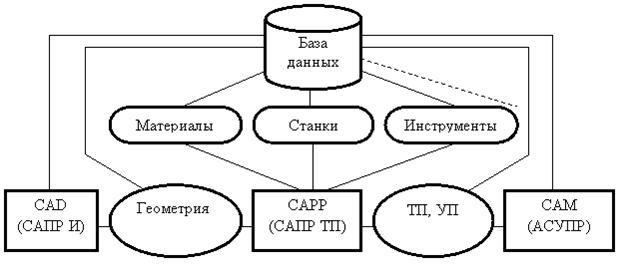

Как правило CAPP используется совместно с CAD- и CAM-системами.

Такая интегрированная система на информационном уровне поддерживается единой базой данных. В ней хранится информация о структуре и геометрии изделия (как результат проектирования в системе CAD), о технологии изготовления (как результат работы системы CAPP) и управляющие программы для оборудования с ЧПУ (как исходная информация для обработки в системе CAM на оборудовании с ЧПУ)

Достоинства CAPP

Основные экономические результаты, получаемые от внедрения CAPP:

- повышение производительности труда технолога;

- уменьшение числа ошибок при проектировании;

- повышение качества работы технолога;

- сокращение сроков технологической подготовки производства;

- повышение оперативности получения актуальной информации из спроектированных технологических процессов;

- накопление и применение базы знаний предприятия по технологическому проектированию новых изделий

- организация единого информационно-справочного пространства для технологов и конструкторов, а также служб управления производством;

- улучшение контроля за исполнительской деятельностью.

Примеры CAPP

- СПРУТ-ТП — автоматизированное проектирование и нормирование технологических процессов для любых типов производств.

- Eleandr CAPP — автоматизированное проектирование технологии изготовления швейных изделий.

- ADEM — автоматизированное проектирование в различных областях машиностроения.

Источник: www.tadviser.ru

Capp (ComputerAided Process Planning) Автоматизированное технологическая подготовка производства (планирование технологических процессов)

Единственный в мире Музей Смайликов

Самая яркая достопримечательность Крыма

Скачать 1.81 Mb.

Использование CAPP

Как правило CAPP используется совместно с CAD- и CAM-системами.

Такая интегрированная система на информационном уровне поддерживается единой базой данных. В ней хранится информация о структуре и геометрии изделия (как результат проектирования в системе CAD ), о технологии изготовления (как результат работы системы CAPP) и управляющие программы для оборудования с ЧПУ (как исходная информация для обработки в системе CAM на оборудовании с ЧПУ)

Достоинства CAPP

- повышение производительности труда технолога;

- уменьшение числа ошибок при проектировании;

- повышение качества работы технолога;

- сокращение сроков технологической подготовки производства;

- повышение оперативности получения актуальной информации из спроектированных технологических процессов;

- накопление и применение базы знаний предприятия по технологическому проектированию новых изделий

- организация единого информационно-справочного пространства для технологов и конструкторов, а также служб управления производством;

- улучшение контроля за исполнительской деятельностью.

Примеры CAPP

- СПРУТ-ТП — автоматизированное проектирование и нормирование технологических процессов для любых типов производств.

- Eleandr CAPP — автоматизированное проектирование технологии изготовления швейных изделий.

- ADEM — автоматизированное проектирование в различных областях машиностроения.

- T-FLEX Технология.

Самый современный пользовательский интерфейс системы, оснащённый множеством удобных и простых в эксплуатации сервисов, позволяет уверенно вести проектирование технологических процессов любой сложности. Для просмотра конструкторского чертежа детали и созданных операционных эскизов нет необходимости переключаться между приложениями. Рабочее окно обеспечивает отображение в виде дерева операционного маршрута обработки, расцеховочного маршрута, справочников и расчётов. Данные по техпроцессу, операциям и переходам структурированы на соответствующих закладках. При выборе класса операции происходит автоматическое изменение интерфейса.

Система T-FLEX Технология позволяет решать практически все задачи технологического проектирования, с которыми сталкивается промышленное предприятие. В системе T-FLEX Технология можно разработать технологические процессы на любой вид обработки. Для обеспечения максимальной эффективности работы технолога в системе активно используются техпроцессы-аналоги. Пользователь находит по необходимым критериям технологический процесс и на его основе проектирует новый. Кроме того, из ранее созданных технологических процессов в проектируемый технологический процесс можно копировать операции и переходы со всем содержимым.

Одним из самых современных методов автоматизации процесса технологического проектирования является объектный подход, базирующийся на механизме создания конструктивно-технологических элементов (КТЭ). Пространственная параметрическая модель создаётся с использованием библиотеки конструктивных технологических элементов, характерных для создаваемой детали: элементы и области наружных и внутренних поверхностей плоскости, фаски, пазы, отверстия, уклоны и т.п.

Это позволяет моделировать детали, обрабатываемые резанием, литые, кованые, штампованные детали высокой сложности и оснастку для их изготовления. Каждый элемент детали связан с технологическими решениями, накопленными на производстве. Конструктор может исследовать различные варианты и получить технологическое решение по изготовлению детали. Изменяя форму, геометрические и размерные связи детали можно ее оперативно тестировать на технологичность в течение всего процесса проектирования и доводки изделия. Работа системы T-FLEX Технология основана на принципе, когда объекты, описывающие изделие в технологических понятиях, фактически управляют процессом автоматического формирования готовых технологических процессов.

Кроме создания простых или единичных технологических процессов система T-FLEX Технология позволяет создавать и групповые техпроцессы, предназначенные для совместного изготовления или ремонта группы изделий различной конфигурации. Такие процессы состоят из комплекса групповых технологических операций, выполняемых на специализированных рабочих местах в соответствии с технологическим маршрутом изготовления определённой группы изделий. Групповая технология создаёт условия для использования всех преимуществ серийного и крупносерийного производства даже при выпуске небольшого количества единиц каждого отдельного изделия. Для разработки таких техпроцессов имеется целый ряд новых и современных инструментов, существенно упрощающих работу технолога.

T-FLEX Технология позволяет полностью автоматически формировать расцеховочную ведомость, а также передавать элементы формируемого технологического процесса на разработку технологам разных цехов. Элементами технологического процесса могут быть: технологические переделы, цеховые технологические процессы и операции. Все они являются самостоятельными объектами TFLEX DOCs.

В результате можно создать сквозной технологический процесс, включив в него технологические переделы, цеховые технологические процессы и операции. Таким образом, можно осуществлять сквозное параллельное проектирование технологического процесса. В T-FLEX Технология функционирует механизм подписи отдельных операций ответственными сотрудниками с выводом в отчетные документы.

Система T-FLEX Технология обеспечивает возможность создания и параметризации типовых технологических процессов при их использовании на предприятии. В таких процессах могут автоматически пересчитываться значения параметров по всему технологическому процессу и производиться автоматический подбор оснащения.

Создание Общего технологического процесса (ОТП) позволяет аккумулировать и использовать опыт и знания ведущих специалистов предприятия разных областей деятельности. Система обеспечивает автоматическое проектирование конкретных технологических процессов изготовления изделий с автоматическим формированием структуры конкретного технологического процесса, подбором оснащения и различными техническими расчётами, заложенными в ОТП.

В новом расчётно-логическом модуле можно задать условия для автоматического добавления технологических решений из соответствующей библиотеки в проектируемый техпроцесс. Система T-FLEX Технология автоматически формирует все необходимые выходные технологические документы, в том числе: титульные листы, маршрутные, маршрутно-операционные и операционные карты, карты групповых техпроцессов, ведомости оснастки и оборудования, комплектовочные карты и ведомости вспомогательных материалов в полном соответствии с ЕСТД. В базовую поставку входит более 50 шаблонов документов. Кроме того, можно создать новые или изменить существующие шаблоны документов под стандарты предприятия. При создании технологических карт обеспечивается автоматическая вставка операционных эскизов и сквозная нумерация карт в составе комплекта.

В процессе формирования ведомости технологических документов возможен автоматический вывод количества страниц документов, входящих в её состав.

Модуль API системы, опирающийся на ядро информационной платформы T-FLEX DocsLine дает возможность построения своих собственных систем и модернизации логики любых внутренних алгоритмов работы системы. API для работы с технологическими данными полностью объединён с функциями доступа к составам изделий, номенклатурной и справочной информации.

- повышение производительности труда технолога;

- уменьшение числа ошибок при проектировании;

- повышение качества работы технолога;

- сокращение сроков технологической подготовки производства;

- повышение оперативности получения актуальной информации из спроектированных технологических процессов;

- сокращение сроков и затрат на адаптацию молодых специалистов к конкретным условиям предприятия;

- накопление и применение базы знаний предприятия по технологическому проектированию новых изделий;

- организация единого информационно-справочного пространства для технологов и конструкторов, а также служб управления производством;

- улучшение контроля за исполнительской деятельностью;

- уменьшение трудоемкости работ, проводимых в рамках мероприятий системы менеджмента качества;

- повышение точности информации, используемой при нормировании и калькуляции затрат.

Раздел «Управление составом изделий, конфигурациями и версиями»

Технический документооборот (TDM)

Конструкторская подготовка производства и анализ изделий (CAD/CAE). Работа с различными CAD-системами

Ведение номенклатуры изделий, корпоративных справочников и классификаторов

Управление составами изделий, версиями и конфигурациями. Работа с извещением об изменениях (ИИ)

ПРОДУКТЫ

Источник: topuch.com