Модуль ADEM CAPP – специальные средства для эффективной автоматизации создания техпроцессов

Проектирование технологических процессов является довольно рутинной работой. Сделать работу технолога более привлекательной, творческой – задача любого САПР ТП. Популярность программного продукта, степень его использования напрямую зависят от того, насколько качественно он справляется с этой задачей.

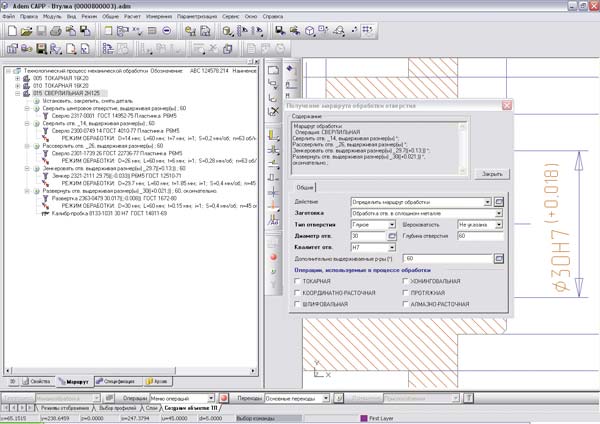

Рассмотрим некоторые возможности системы ADEM CAPP, при помощи которых инженер-технолог может не только облегчать процесс создания технологии, но и значительно сокращать сроки выпуска документации, а также находить оптимальный вариант изготовления изделия.

Использование геометрической информации

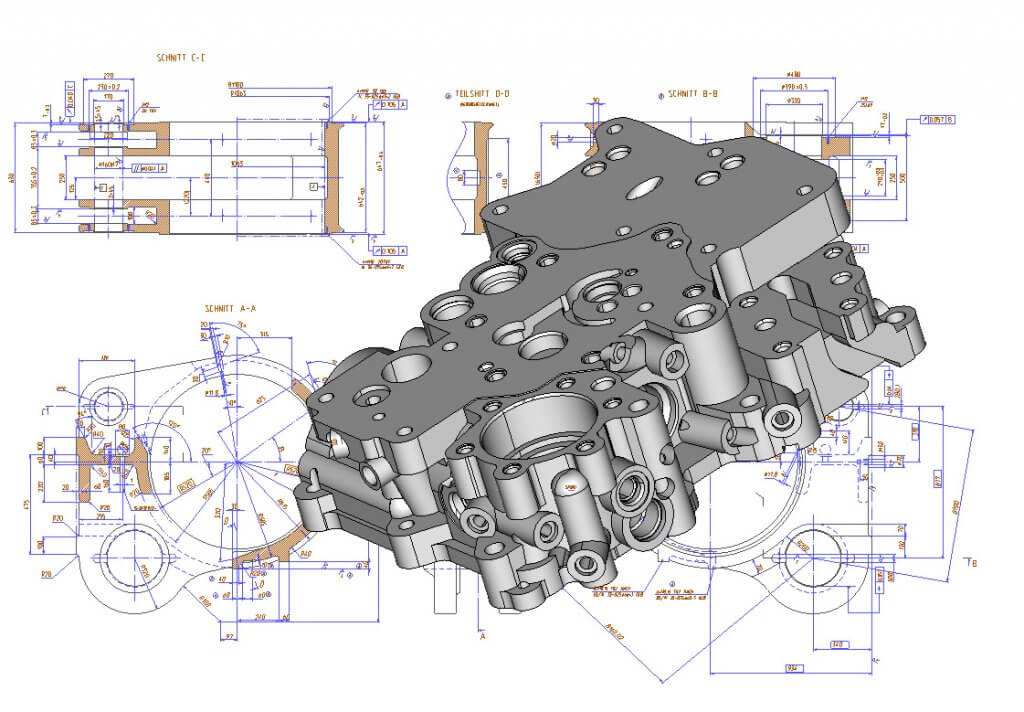

Благодаря тому, что ADEM является интегрированной CAD/CAM/CAPP системой, в ней осуществлен доступ к геометрической информации на любом этапе проектирования технологического процесса (ТП). В качестве геометрической информации может выступать как 2D чертеж, так и 3D модель.

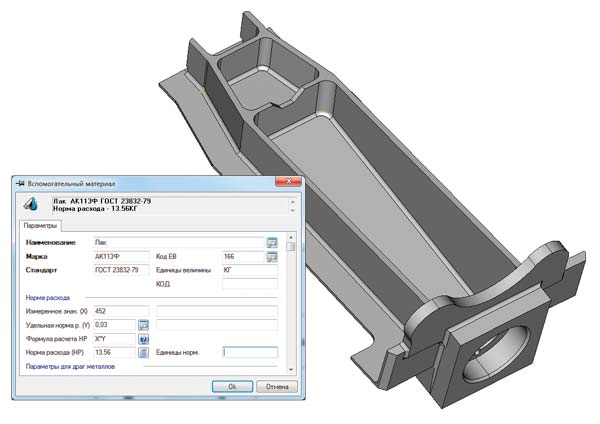

Из штампа чертежа информация может быть передана в ТП (обозначение, наименование, основной материал и т.д.), непосредственно чертеж может быть использован для создания операционных эскизов, описания технологических процессов (текстовая информация, размеры, геометрия). Характеристики 3D модели могут быть использованы в технологических расчетах, например, площадь поверхности и объем детали при проектировании ТП получения покрытий (гальваника, лакокраска). Кроме того, и плоская и объемная геометрия может быть использована при проектировании маршрута операций, выполняемых на станках с ЧПУ. Стоить отметить, что существует ассоциативная связь между технологическими объектами и геометрической информацией, т.е. изменение параметров геометрической модели автоматически учитывается в процессе проектирования ТП.

Автоматизация бизнеса в России/Rosta App/Программа Rosta!

Рис. 1. Расчет нормы расхода вспомогательного материала по площади поверхности 3D модели и удельной норме расхода.

Специальная панель инструментов

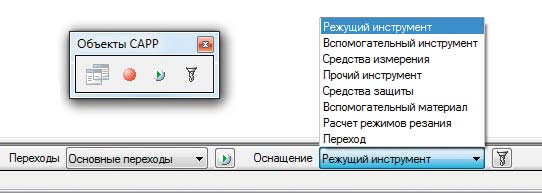

Технологический процесс может состоять из множества объектов различного типа и назначения. Однако имеются объекты, которые так или иначе всегда присутствуют в ТП и наличие их обязательно. К ним можно отнести операции, переходы, оснастку и инструмент. Чтобы уменьшить время «блужданий» по множеству контекстных меню в поисках нужного объекта в системе была создана панель специального технологического назначения. Причем не важно, на каком этапе проектирования ТП находится технолог, он всегда может быстро создать объект, будь то операция, или переход, или инструмент.

Рис. 2. Специальная панель инструментов.

Как искать сделки для Онлайн Арбитража? Seller Assistant App. Торговля на Амазоне! Amazon бизнес!

Контекстно-зависимый выбор информации

Проектирование техпроцесса подразумевает работу с большим количеством справочной информации (справочники по материалам, заготовкам, оборудованию, оснастке, инструменту и т.д.). Если эти справочники не будут определенным образом структурированы, то поиск нужной информации займет много времени, что в свою очередь сведет на нет все плюсы от использования САПР при проектировании ТП. Поэтому в системе используется контекстно-зависимый выбор информации. Под этим понимается ограничение количества выводимой на экран информации в зависимости от уже определенных параметров ТП: выбор материала и заготовки по определенному ограничителю; параметры заготовки и операции ограничивают выбор оборудования; выбранное оборудование ограничивает выбор инструмента и т.д.

Автоматизация рутинных технологических расчетов

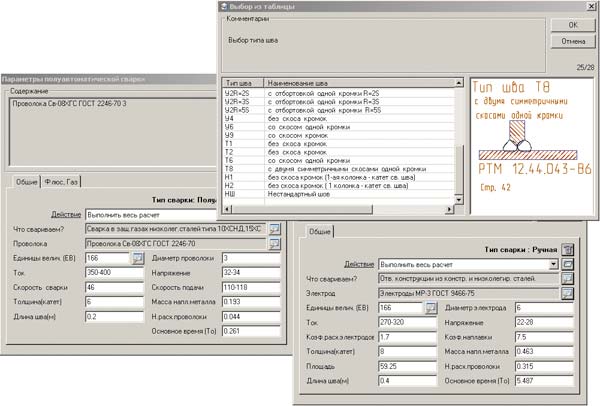

Значительную часть времени работы технолога занимают выполняемые им расчеты. Для автоматизации разработки технологий в среде ADEM CAPP реализована возможность автоматических расчетов там, где это возможно. Автоматический расчет массы используемой заготовки, нормы расхода материала на деталь с учетом ширины реза, коэффициент использования материала для оптимизации количества необходимого материала, расчет режимов резания для токарных, сверлильных, фрезерных и шлифовальных операций, расчет режимов сварки, норм времени и многое другое. И это далеко не все возможности системы. Если в арсенале технолога есть собственные методики расчетов, то их можно легко внедрить в процесс проектирования, используя возможности встроенного языка программирования.

Рис. 3. Расчет режимов сварки.

Библиотека типовых или часто используемых фрагментов ТП.

В процессе проектирования неизбежно повторение уже созданных раннее фрагментов ТП. Такими фрагментами могут быть любые его части. Например, это могут быть операции с переходами, оснасткой и операционными эскизами. Добавить элемент в библиотеку просто. Достаточно встать на любой объект ТП и сохранить его в библиотеку.

Сохраняется сам объект и все объекты, входящие в него. После этого сохраненные фрагменты можно вставлять в любое место проектируемого ТП. Создание библиотеки таких фрагментов позволит во многом сократить время проектирования, а также избежать ошибок, неизбежных при дублировании информации. Можно сказать, что чем больше библиотека, тем меньше времени проходит от начала до выпуска готового технологического процесса.

Информация в ТП должна быть введена только один раз.

При работе над ТП часто возникает ситуация, при которой одна и та же информация используется в разных его частях. Например, «меритель» назначается на переходе, он же прописывается в контрольной карте для контроля размеров, он же заносится в ведомость оснастки. Информация должна быть введена только один раз и в дальнейшем использоваться, как этого требует процесс проектирования и оформления. Таким образом, единицы технологического оснащения назначаются только при создании маршрута, а формирование операционной карты технического контроля, ведомости оснастки и сводных ведомостей оснастки по изделию осуществляется в автоматическом режиме.

Автоматическое создание элементов (частей) ТП

Не секрет, что в обработке резанием есть формализованные решения по различным видам обработки. Примером этого может служить получение гладких цилиндрических отверстий. Речь идет не о «большой красной кнопке», а о некоем сервисе-функционале, который при минимальных затратах на ввод данных обеспечивает максимальные возможности в проектировании маршрута обработки. В зависимости от заданных условий (вида, диаметра отверстия, квалитета, получаемой шероховатости и др.) автоматически формируется маршрут его обработки с назначением соответствующего режущего, мерительного инструмента и расчетом режимов резания. Стоит отметить, что система обучаема, т.е. ее можно насыщать своими алгоритмами, формирующими элементы ТП.

Рис. 4. Получение маршрута обработки отверстий.

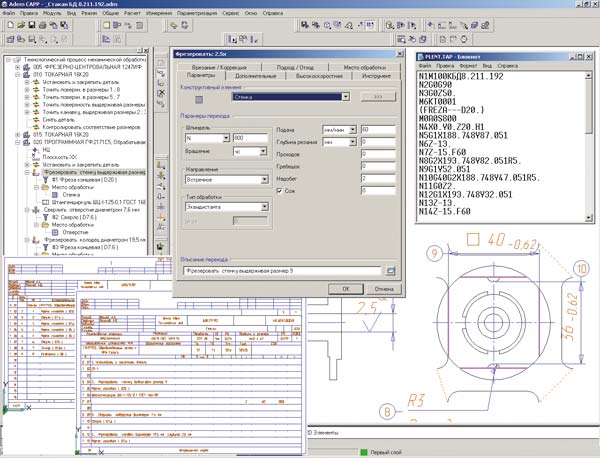

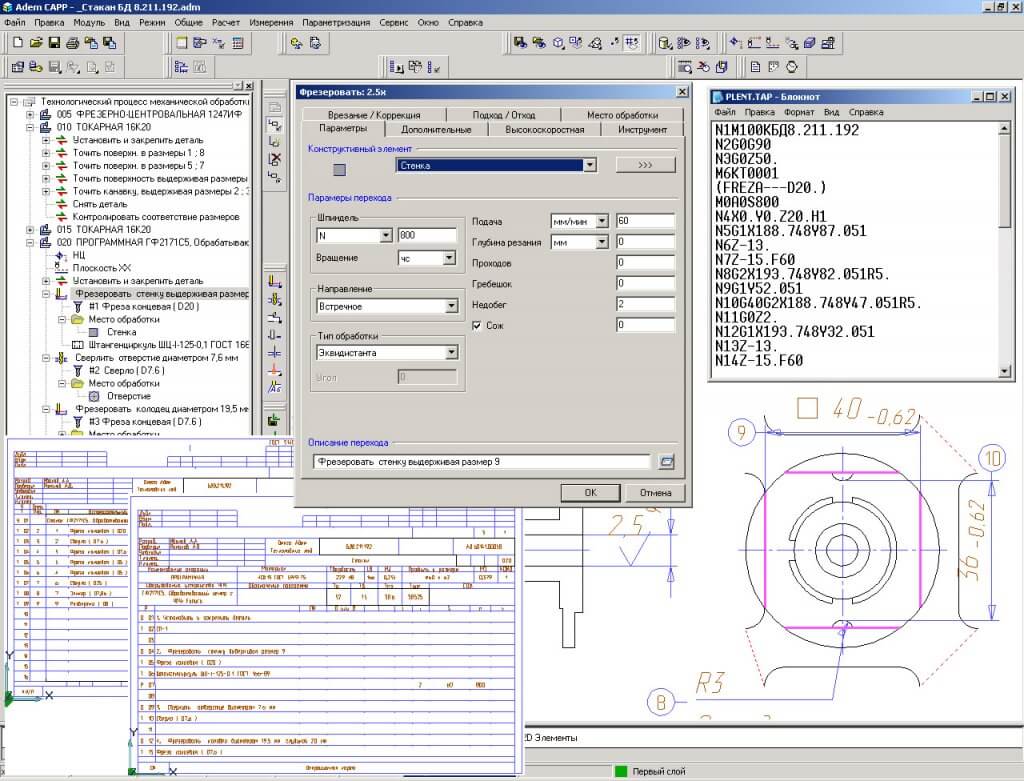

Единое информационное пространство для CAM – CAPP

В последнее время для изготовления деталей все больше используется оборудование с ЧПУ. Как правило, технолог ? программист, используя свое программное обеспечение, проектирует маршрут обработки своей части детали, как отдельной операции общего технологического процесса, а затем технолог описывает эту операцию в общем технологическом процессе.

Таким образом, получается как минимум два маршрута – один для расчета управляющей программы, другой для формирования комплекта технологической документации. В ADEM CAPP реализовано единое дерево ТП, включающее в себя как операции, выполняемые на универсальном оборудовании, так и операции, выполняемые с использованием станков с ЧПУ.

Таким образом, технолог и технолог ? программист работают в едином информационном пространстве. Вследствие этого не возникает двух различных маршрутов при описании обработки на станке с ЧПУ.

Вся информация из ТП (операции, в том числе операции с ЧПУ, переходы, оснастка, режимы резания, нормы времени и др.) автоматически попадают в формируемые маршрутные, операционные карты, ведомости оснастки, карты наладки и другие. Следует отметить, что в маршрут обработки на оборудовании с ЧПУ можно добавлять дополнительную информацию, не используемую при расчете управляющей программы, но необходимую для оформления выходных документов. Это могут быть установочные переходы, переходы технического контроля, технические требования, примечания, приспособления и т.д. Для эффективной работы технолога и технолога ? программиста используется единая информационная база данных по операциям, оборудованию, оснастке, материалам.

Рис. 5. Единое информационное пространство САМ ? САРР.

Параллельная работа

Одним из вариантов ускорения выпуска ТП, сдачи его в срок, можно считать организацию параллельной работы. Под этим понимается работа более одного человека над одним и тем же ТП. Примером «распараллеливания» работ может служить оснащение ТП. Технолог создает маршрут без назначения технологической оснастки.

Далее ТП рассылается в службы по оснащению и параллельно оснащается приспособлениями, режущим и мерительным инструментами, нормируется. По завершении этих работ все ТП «сливаются» в один готовый ТП. Такую же организацию работы можно применить при проектировании сквозных или больших технологических процессов.

Оптимизация маршрута

На одну и ту же деталь / сборочную единицу можно получить множество различных маршрутов изготовления. Это может зависеть от условий производства, требований к детали, сроков его изготовления и, конечно, стоимости. Как найти наиболее оптимальный? Посредством изменения параметров, состава ТП можно получить определенное количество маршрутов и выбрать из них наиболее удовлетворяющий требуемым условиям.

Все это позволяет перейти технологу из разряда обычного технолога-документатора в разряд технолога-дизайнера.

Источник: adem.ru

CAPP

CAPP (Computer-Aided Process Planning) — автоматизированная система для проектирования техпроцессов и оформления технологической документации. В России такие системы принято называть САПР ТП (системы автоматизированного проектирования технологических процессов) или АС ТППП (автоматизированные системы технологической подготовки производства). CAPP является интерактивной средой, наполненной базами данных по материалам, сортаменту, оборудованию, технологическому оснащению и прочей справочной информацией. Современные CAPP включают расчетные модули по технологическим режимам и нормированию, а также настройку под специализированные формы документов.

Задачи и функции CAPP

Задачи CAPP

Задача CAPP заключается в том, чтобы по заданной CAD-модели изделия составить план его производства, называемый операционной или маршрутной картой. Данный план содержит указания о последовательности технологических и сборочных операций, используемых станках и инструментах и т.д.

Технологическая подготовка производства всегда осуществляется по имеющейся базе данных типовых техпроцессов, применяемых на конкретном предприятии. В зависимости от подхода к автоматизированной технологической подготовке задачи CAPP могут немного различаться. Существует два подхода — модифицированный (вариантный) и генеративный. При модифицированном подходе задача CAPP-системы состоит в поиске наиболее похожего изделия в существующей базе данных и предъявлению его операционной карты для модификации. При модифицированном подходе широко применяется групповая технология, позволяющая проводить классификации деталей в семейства похожих. Генеративный подход состоит в распознавании у детали типовых конструктивных элементов и применении к ним типовых техпроцессов (токарная обработка, сверление и т.д.)

Функции CAPP

- Разработка описания техпроцесса изготовления нового изделия.

- Формирование технологической документации.

- Расчёт затрат времени на операции.

- Определение трудоемкости изготовления изделия.

- Расчёт расхода материалов.

- Формирование организационно-технологической схемы потока по изготовлению изделия.

- Выбор рационального такта потока и количества исполнителей.

Использование CAPP

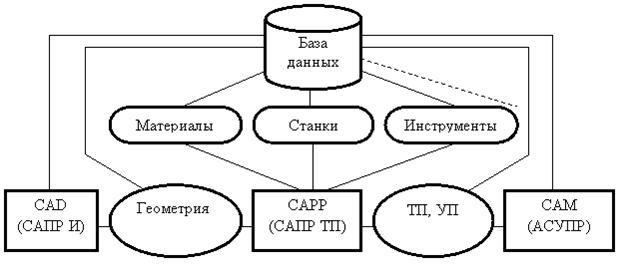

Как правило CAPP используется совместно с CAD- и CAM-системами.

Такая интегрированная система на информационном уровне поддерживается единой базой данных. В ней хранится информация о структуре и геометрии изделия (как результат проектирования в системе CAD), о технологии изготовления (как результат работы системы CAPP) и управляющие программы для оборудования с ЧПУ (как исходная информация для обработки в системе CAM на оборудовании с ЧПУ)

Достоинства CAPP

Основные экономические результаты, получаемые от внедрения CAPP:

- повышение производительности труда технолога;

- уменьшение числа ошибок при проектировании;

- повышение качества работы технолога;

- сокращение сроков технологической подготовки производства;

- повышение оперативности получения актуальной информации из спроектированных технологических процессов;

- накопление и применение базы знаний предприятия по технологическому проектированию новых изделий

- организация единого информационно-справочного пространства для технологов и конструкторов, а также служб управления производством;

- улучшение контроля за исполнительской деятельностью.

Примеры CAPP

- СПРУТ-ТП — автоматизированное проектирование и нормирование технологических процессов для любых типов производств.

- Eleandr CAPP — автоматизированное проектирование технологии изготовления швейных изделий.

- ADEM — автоматизированное проектирование в различных областях машиностроения.

Источник: www.tadviser.ru

Capp программы что это

Самое мощное и многофункциональное зарядное устройство! Зарядить всё!

CAPP-системы

В какой системе Ваше предприятие проектирует и оформляет технологические процессы?

Может пора приобрести наиболее эффективную или улучшить имеющуюся CAPP-систему.

Иными словами — сравниваем и выбираем CAPP-систему!

Общие сведения

CAPP (Computer-Aided Process Planning) — автоматизированная система технологической подготовки производства. Это программные продукты, помогающие автоматизировать процесс подготовки производства, а именно проектирование технологических процессов.

С помощью данных систем на основе чертежа и 3D-модели изделия автоматизированно разрабатываются технологические процессы для их обработки и сборки. В технологических процессах отражаются все операции, переходы, инструменты, оборудование, технологические эскизы и другая информация необходимая для изготовления изделия.

Подобные системы необходимы и должны быть на каждом машиностроительном предприятии, но вопреки всему на многих предприятиях технологи продолжают разрабатывать технологические процессы полностью вручную, или с помощью пакета MS Office (Word, Excel), а также CAD-систем, порой, полностью не соблюдая ГОСТ при оформлении технологической документации. Наиболее отрицательные результаты подобного подхода выражаются в следующем:

1. Высокие сроки разработки технологических процессов.

2. Низкое качество технологических процессов, а также качество их оформления.

3. Высокая трудоемкость разработки и оформления технологических процессов.

4. Полный беспорядок с ведением архивов технологических процессов.

5. Отсутствие возможности структурирования и накопления опыта предприятия.

6. Долгий процесс согласования технологического процесса.

Малые предприятия

Не смотря на данные отрицательные результаты, многие предприятия все еще не хотят тратиться на автоматизированные системы, не видя в них выгоды, тем самым совершая огромную ошибку. В основном их пугают высокие затраты, окупаемость, сложность внедрения, освоения и др.

На самом деле многие системы легко внедряются и осваиваются, принося значительный позитивный эффект предприятию, и являются вполне окупаемыми. Сегодня на рынке представлены системы разной ценовой категории, теперь даже небольшие предприятия могут себе это позволить.

Крупные предприятия

Большие предприятия, обладающие наиболее продвинутыми системами, получают некоторый эффект — успокаиваются на этом, не совершенствуя их дальше. Чаще всего они не используют всех их возможностей, многие функции остаются не настроенными, поэтому некоторые задачи также решаются вручную или с помощью других систем. В этом плане и у них есть над чем поработать, так как они могут получать гораздо больший эффект от их использования.

Оценка CAPP

Выбрать оптимальную CAPP-систему не так просто, на ее выбор влияет множество факторов, и каждому предприятию необходим индивидуальный подход при ее выборе.

При общей оценке CAPP-систем наиболее важными показателями являются следующие моменты:

- Организация базы данных инструментов и другой технологической информации.

Удобно ли с ней работать. Как организовано расширение базы данных — регулируется ли ее структура для более подробного задания специальной и импортной оснастки и т.д. - Способы создания и редактирования технологических эскизов.

Имеется ли интеграция с различными CAD-системами, параметризация с 3D-моделью или чертежом детали (при изменении 3D-модели автоматически изменяются эскизы). - Способы проектирования технологических процессов (ручной, полуавтоматический, автоматический).

Возможно ли, проектирование непосредственно с 3D-модели детали. - Степень автоматизации системы.

Имеется ли возможность автоматизированной генерации технологических переходов с автоматическим подбором инструментов, а также формирование других элементов технологического процесса по заданным параметрам обработки или с 3D-модели детали. - Формирование документов технологического процесса и форматы файлов для их сохранения.

- Дополнительные возможности системы: проведение различных расчетов, планирование производства, нормирование и т.д.

- Эргономичность интерфейса пользователя.

- Имеется ли возможность расширения системы путем подключения специальных модулей, внешних программ, создания макросов и т.д.

- Уровень интеграции с CAM и PDM-системами.

Практически все системы обладают очень схожими функциями, направленными на быстрое оформление технологических процессов.

- Все они наполнены базами данных необходимых сведений, участвующих в технологических процессах.

- Могут разрабатывать технологические процессы различной обработки: механической, термической, сварки, покрытия, штамповки и др.

- Все системы определенным образом интегрированы с CAD-системами, для создания технологических эскизов.

- Могут работать с PDM-системой в едином информационном пространстве предприятия.

Наиболее продвинутым новшеством в CAPP-системах является возможность автоматического проектирования технологических операций и переходов для обработки различных конструктивно-технологических элементов (КТЭ) детали . Для выбранного КТЭ и задания его параметров система самостоятельно предложит несколько вариантов его обработки. В итоге, после выбора одного из них, в дереве ТП создадутся все необходимые операции и переходы для обработки данного элемента, с подобранными режущими, вспомогательными и измерительными инструментами. База знаний систем позволяет накапливать подобные КТЭ, и создавать свои варианты их обработки. Это значительно ускоряет процесс проектирования ТП.

Отличительными же особенностями передовых систем является эргономичность интерфейса пользователя, присутствие более продвинутых функциональных возможностей для внесения технологической информации, а также наличие дополнительных средств для технологической подготовки производства.

Проектирование с 3D-модели

Проектирование технологического процесса непосредственно с 3D-модели детали также возможно, но для этого 3D-модель должна быть построена из КТЭ с указанием всех их параметров. Именно здесь и появляется заглостка, так как для конструкторов создание такой модели представляет дополнительный труд. Вместе с этим конструкторам необходимо использовать ту систему трехмерного моделирования, с которой интегрирована CAPP-система технолога.

Облачные технологии

Новым решением от разработчиков автоматизированных систем является применение «облачных» технологий — модели SааS (Software as a Service — программное обеспечение как услуга), т.е. предоставление системы через Интернет во временное использование как услугу. Приобретать и устанавливать программное обеспечение на компьютер не надо, необходим только доступ в интернет.

Теперь работать или просматривать документы в данных системах можно даже на iPad.

Целесообразность использования данной возможности появляется в некоторых случаях, например, так можно использовать эксклюзивные и очень дорогие пакеты в тех случаях, когда они действительно нужны. Также не требуются мощные компьютеры, так как приложение будет работать на удаленном сервере. Можно работать на различных платформах (Linux и т.д.), можете использовать любую операционную систему. Доступность к данным своих проектов в любом месте при наличии интернета с помощью ноутбука или iPad.

Одной из главных проблем здесь является организация защиты файлов в сети, т.к. эти данные, хранящиеся на сервере, для любого предприятия представляют «военную» тайну, от которой зависит их конкурентоспособность.

Заключение

Все системы по своему хороши, каждое предприятие найдет в них свои плюсы и минусы. Многие из них представляются не просто автономными CAPP-системами, а системами работающими в едином информационном пространстве предприятия, интегрированны с различными системами, предназначенных для других сопутствующих целей, тем самым осуществляя комплексную автоматизацию предприятия, всех его бизнес-процессов.

В развитии данных систем необходимо стремление к созданию интеллектуальных систем, использованию искуственного интеллекта и т.д. Существующие системы пока не соответстуют этому, но на сегодняшний день дают некоторый позитивный эффект.

Для более адекватной оценки CAPP-систем необходимо реально разработать один и тот же технологический процесс в каждой системе отдельно с отчетом времени при прочих равных условиях. Наилучшая система будет та, в которой технологический процесс будет разработан быстрее и безошибочно.

В таком контексте наилучшая система будет та, в которой:

- База знаний будет наиболее полной и максимально настроенной под конкретное предприятие.

- Интеграция с CAD-системой будет наиболее развитой, что позволит проектирование на основе 3D-модели.

- Параметризация будет наиболее полной. При изменении 3D-модели изменяются эскизы, операции, переходы, нормы, режимы и т.д. автоматически.

- Степень автоматизации будет максимально возможной. Наиболее распространенные действия должны решаться минимальным числом нажатия клавиш.

- Имеются наиболее полные функциональные возможности, которые удовлетворят даже самого «изощренного» технолога.

Источник: www.insoftmach.ru

Модуль ADEM CAPP — специальные средства для эффективной автоматизации создания техпроцессов

Проектирование технологических процессов является рутинной работой. Сделать труд технолога более привлекательным, творческим — вот назначение любой САПР ТП. Популярность программного продукта, степень его использования напрямую зависят от того, насколько качественно он справляется с этой задачей.

Рассмотрим некоторые возможности системы ADEM CAPP, которые не только облегчают инженеру-технологу процесс создания технологии, но и значительно сокращают сроки выпуска документации, а также помогают находить оптимальный вариант изготовления изделия.

Использование геометрической информации

Благодаря тому что ADEM является интегрированной CAD/CAM/CAPPсистемой, доступ к геометрической информации в ней осуществляется на любом этапе проектирования технологического процесса (ТП). В качестве геометрической информации может выступать как 2Dчертеж, так и 3Dмодель.

Из штампа чертежа информация может быть передана в ТП (обозначение, наименование, основной материал и т.д.), чертеж может быть использован для создания операционных эскизов, описания технологических процессов (текстовая информация, размеры, геометрия). Характеристики 3Dмодели могут применяться в технологических расчетах, например, площади поверхности и объема детали при проектировании ТП получения покрытий (гальваника, лакокраска). Кроме того, и плоская и объемная геометрия может использоваться при проектировании маршрута операций, выполняемых на станках с ЧПУ. Отметим, что существует ассоциативная связь между технологическими объектами и геометрической информацией, то есть изменение параметров геометрической модели автоматически учитывается в процессе проектирования ТП.

Расчет нормы расхода вспомогательного материала по площади поверхности 3D-модели и удельной норме расхода

Специальная панель инструментов

Технологический процесс может состоять из множества объектов различного типа и назначения. Однако есть объекты, которые так или иначе всегда присутствуют в ТП, и наличие их обязательно. К ним можно отнести операции, переходы, оснастку и инструмент. Чтобы сократить «блуждания» по множеству контекстных меню в поисках нужного объекта в системе, была создана панель специального технологического назначения. Причем не важно, на каком этапе проектирования ТП находится технолог, — он всегда может быстро создать объект, будь то операция, или переход, или инструмент.

Специальная панель инструментов

Контекстнозависимый выбор информации

Проектирование техпроцесса подразумевает работу с большим количеством справочной информации (справочники по материалам, заготовкам, оборудованию, оснастке, инструменту и т.д.). Если справочники не будут определенным образом структурированы, то поиск нужной информации займет очень много времени, что сведет на нет все плюсы от использования САПР при проектировании ТП. Поэтому в системе применяется контекстнозависимый выбор информации. Под этим понимается ограничение количества выводимой на экран информации в зависимости от уже определенных параметров ТП, а именно: выбор материала и заготовки по определенному ограничителю; от параметров заготовки и операции зависит выбор оборудования; выбранное оборудование определяет выбор инструмента и т.д.

Автоматизация рутинных технологических расчетов

Значительную часть работы технолога занимают выполняемые им расчеты. Для автоматизации разработки технологий в среде ADEM CAPP там, где это возможно, осуществляются автоматические расчеты. Например, автоматический расчет массы заготовки, нормы расхода материала на деталь с учетом ширины реза, коэффициент использования материала для оптимизации количества необходимого материала, расчет режимов резания для токарных, сверлильных, фрезерных и шлифовальных операций, расчет режимов сварки и норм времени — и это далеко не все возможности системы. Если в арсенале технолога есть собственные методики расчетов, то их можно легко внедрить в процесс проектирования, используя возможности встроенного языка программирования.

Расчет режимов сварки

Библиотека типовых или часто используемых фрагментов ТП

В процессе проектирования неизбежно повторение уже созданных ранее фрагментов ТП. Это могут быть любые части ТП, например операции с переходами, оснасткой и операционными эскизами. Добавить элемент в библиотеку просто: достаточно «встать» на любой объект ТП и сохранить его в библиотеку. При этом сохраняется и сам объект, и все входящие в него объекты.

После этого сохраненные фрагменты можно вставлять в любое место проектируемого ТП. Создание библиотеки таких фрагментов ускоряет проектирование, а также позволяет исключить ошибки, неизбежные при дублировании информации. Получается, что чем больше библиотека, тем меньше времени проходит от начала работы до выпуска готового технологического процесса.

Получение маршрута обработки отверстий

Информация в ТП нередко должна вводиться только один раз

При работе над ТП одна и та же информация часто используется в разных его частях. Например, «меритель» назначается на переходе и прописывается в контрольной карте для контроля размеров, заносится в ведомость оснастки. Однако информация должна быть введена только однократно и в дальнейшем просто используется, как этого требует процесс проектирования и оформления. Таким образом, единицы технологического оснащения назначаются только при создании маршрута, а формирование операционной карты технического контроля, ведомости оснастки и сводных ведомостей оснастки по изделию осуществляется в автоматическом режиме.

Автоматическое создание элементов (частей) ТП

Не секрет, что в обработке резанием есть формализованные решения по различным видам обработки. Примером этого может служить получение гладких цилиндрических отверстий. Речь идет не о «большой красной кнопке», а о неком сервисефункционале, который при минимальных затратах на ввод данных обеспечивает максимальные возможности для проектирования маршрута обработки. В зависимости от заданных условий (вида, диаметра отверстия, квалитета, получаемой шероховатости и др.) автоматически формируется маршрут его обработки с назначением соответствующего режущего, мерительного инструмента и расчетом режимов резания. Отметим, что система обучаема, то есть ее можно насыщать своими алгоритмами, формирующими элементы ТП.

Единое информационное пространство для CAM — CAPP

В последнее время для изготовления деталей всё чаще применяется оборудование с ЧПУ. Как правило, технолог-программист, используя программное обеспечение, проектирует маршрут обработки своей части детали как отдельной операции общего технологического процесса, а затем технолог описывает эту операцию в общем технологическом процессе.

Таким образом, получается как минимум два маршрута: один для расчета управляющей программы, а другой — для формирования комплекта технологической документации. В ADEM CAPP реализовано единое дерево ТП, включающее как операции, выполняемые на универсальном оборудовании, так и операции, осуществляемые с использованием станков с ЧПУ.

Таким образом, технолог и технолог-программист работают в едином информационном пространстве. Вследствие этого не возникает двух различных маршрутов при описании обработки на станке с ЧПУ.

Вся информация из ТП (операции, в том числе операции с ЧПУ, переходы, оснастка, режимы резания, нормы времени и др.) автоматически попадает в формируемые маршрутные, операционные карты, ведомости оснастки, карты наладки и др. Следует отметить, что в маршрут обработки на оборудовании с ЧПУ можно добавлять дополнительную информацию, не используемую при расчете управляющей программы, но необходимую для оформления выходных документов. Это могут быть установочные переходы, переходы технического контроля, технические требования, примечания, приспособления и т.д. Для эффективной работы технолога и технолога-программиста применяется единая информационная база данных по операциям, оборудованию, оснастке и материалам.

Единое информационное пространство САМ — САРР

Параллельная работа

Одним из вариантов ускорения выпуска ТП, сдачи его в срок можно считать организацию параллельной работы. Под этим понимается работа более одного человека над одним и тем же ТП. Примером «распараллеливания» работ может служить оснащение ТП. Технолог создает маршрут без назначения технологической оснастки.

Далее ТП рассылается в службы по оснащению и параллельно снабжается приспособлениями, режущим и мерительным инструментом, нормируется. По завершении этих работ все ТП сливаются в один готовый ТП. Такую же организацию работы можно применять при проектировании сквозных или больших технологических процессов.

Оптимизация маршрута

На одну и ту же деталь или сборочную единицу можно получить множество различных маршрутов изготовления, в зависимости от условий производства, требований к детали, сроков ее изготовления и, конечно, стоимости. Как найти оптимальный маршрут? Посредством изменения параметров и состава ТП можно получить определенное количество маршрутов и выбрать из них максимально удовлетворяющий требуемым условиям.

Всё это позволяет технологу перейти из разряда обычного технологадокументатора в разряд технологадизайнера.

Источник: sapr.ru

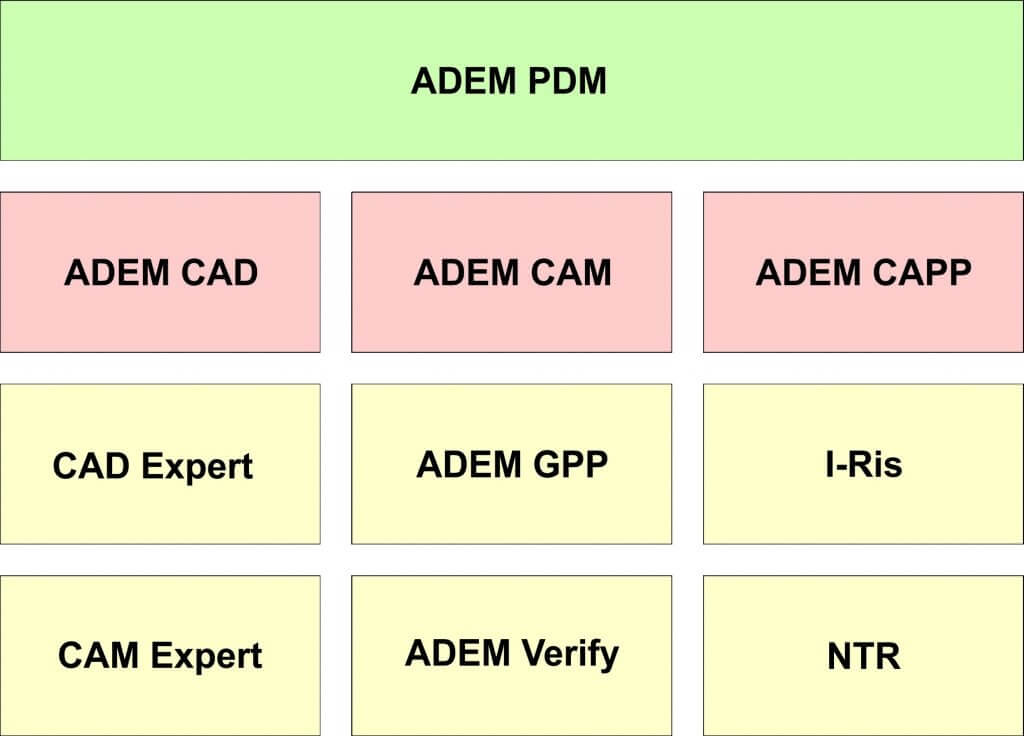

CAD/CAM/CAPP/PDM ADEM – комплексная автоматизация производства

ADEM предназначен для автоматизации проектных, конструкторских и технологических задач в области машиностроения. Отраслями-потребителями системы являются: авиационная, атомная, аэрокосмическая, машиностроительная, электро – и приборостроительная и другие смежные отрасли. ADEM также ориентирован на проектирование и производство сложной оснастки, инструмента, штампов и пресс-форм. Система может быть полезна специалистам по техническому дизайну, деревообработке, в строительстве и архитектуре.

Основные задачи, решаемые системой

- проектирование изделия;

- объемное и плоское моделирование;

- оформление чертежей и другой конструкторской документации;

- проектирование техпроцессов;

- оформление технологической и сопроводительной документации;

- программирование станков с ЧПУ;

- управление архивами и проектами;

- укрупненное трудовое нормирование;

- управление справочными данными.

Состав системы

ADEM – это единое конструкторско-технологическое пространство, единая база, единый интерфейс. Условно подразделяется на несколько основных предметных модулей:

- ADEM CAD – проектирование, конструирование;

- ADEM CAM Expert – автоматизация ввода данных для CAM и CAPP систем;

- ADEM CAM – создание управляющих программ;

- ADEM Verify – моделирование обработки на станках с ЧПУ;

- ADEM GPP – генератор постпроцессоров на оборудование с ЧПУ;

- ADEM CAPP – проектирование техпроцессов;

- ADEM PDM – электронный архив, управление инженерными данными;

- ADEM NTR – укрупненное трудовое нормирование;

- ADEM i-Ris – управление справочными данными.

ADEM – наукоемкие технологии

ADEM – это среда поддержки жизненного цикла изделия с детальной конструкторско-технологической проработкой. Существующие в системе функции и возможности основаны на большом практическом опыте и используются на многих отечественных и зарубежных предприятиях.

В ADEM интегрированы все основные средства автоматизации КТПП. Проект осуществляет свое движение от сборки к детали, далее к техпроцессу и к программированию станков с ЧПУ. Все это сопровождается выпуском документов: спецификаций, чертежей, карт, ведомостей, управляющих программ и др.

Можно с уверенностью сказать, что аналог функциональности подобного продукта можно составить только из нескольких профессиональных систем, но при этом вряд ли можно добиться той синхронизации и глубокого взаимодействия, которую обеспечивает интегрированная CAD/CAM/CAPP/PDM система ADEM.

CAD – cредства проектирования и конструирования:

- единое 2D/3D пространство;

- объемное гибридное моделирование;

- твердотельное моделирование с использованием как булевых, так и базовых операций;

- единые методы работы с твердыми телами, поверхностями и открытыми оболочками;

- поддержка стандартов ЕСКД, ANSI, ISO.

Рис. 2. Моделирование и черчение в ADEM

CAM – средства программирования ЧПУ

- возможность использования любых геометрических данных для проектирования обработки: плоских контуров, ребер, граней и поверхностей объемных моделей, как твердотельных, так и поверхностных;

- многоканальная и многошпиндельная токарно-фрезерная обработка;

- фрезерование 2x, 2.5x, 3x, 4x, 5x с широким диапазоном стратегий обработки;

- точение с учетом геометрии инструмента, заготовки и элементов станка;

- электроэрозия 2x, 4x;

- сверление 2x, 2.5x, 3x, 4x, 5x с функцией автоматического распознавания параметров отверстий;

- лазерная резка и сварка 2x, 4х и 5x;

- газовая, плазменная и гидроабразивная резка;

- листопробивка;

- динамическое моделирование обработки;

- контроль столкновений;

- генератор и библиотека постпроцессоров, содержащая более 1000 типовых вариантов «станок/система ЧПУ».

Рис. 3. Создание УП на ЧПУ.

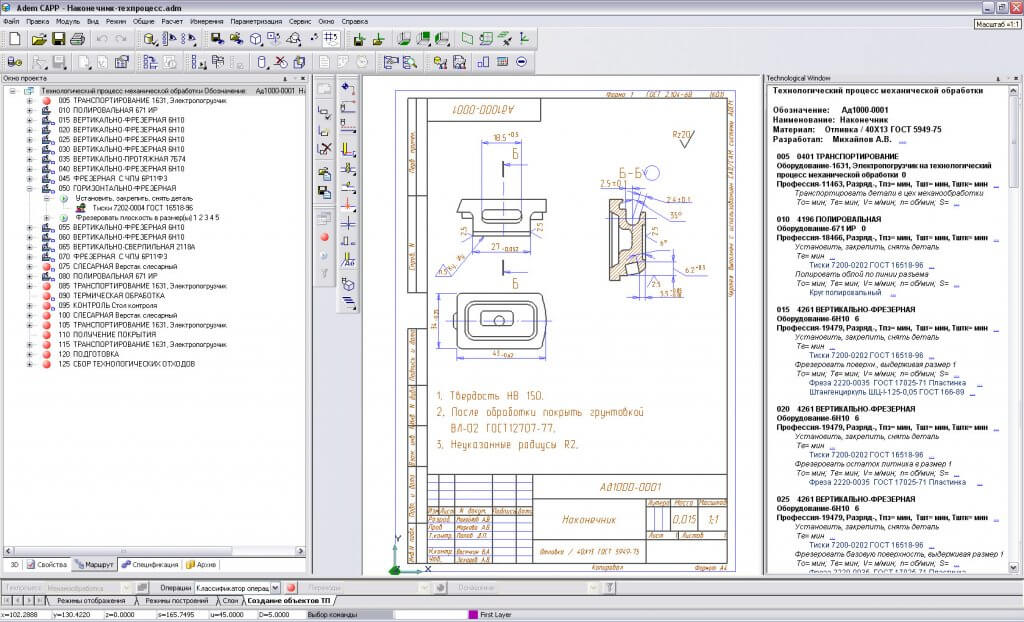

CAPP – средства разработки техпроцессов:

- проектирование маршрутных, маршрутно-операционных и операционных технологических процессов;

- проектирование единичных, групповых и типовых ТП по различным направлениям: механообработка, гальваника, сварка, сборка, штамповка и т.д.;

- формирование различных ведомостей, в том числе и сводных на сборочную единицу и изделие в целом: ведомости деталей, ведомости материалов, ведомости; специфицированных норм расхода материалов, ведомости оснастки и др.;

- поиск и использование нормативно-справочной информации по основным элементам ТП: материалам, оборудованию, оснащению и т.д.;

- трудовое и материальное нормирование.

Рис. 4. Проектирование техпроцесса в ADEM.

Единое технологическое пространство

Одним из достоинств ADEM CAPP является то, что в рамках системы можно создать единое технологическое пространство, в котором содержится информация как об операциях, выполняемых на универсальном оборудовании, так и об операциях, выполняемых с использованием оборудования с ЧПУ. Вследствие этого не возникает двух различных маршрутов при описании обработки на станке с ЧПУ. Вся информация из дерева ТП (операции, в том числе операции с ЧПУ, переходы, оснастка, режимы резания, нормы времени и др.) автоматически попадают в формируемые маршрутные, операционные карты, ведомости оснастки, карты наладки и другие.

PDM – управление инженерными данными

- организация единого информационного пространства;

- создание и управление электронной структурой изделия;

- работа с документами с учетом прав доступа пользователей;

- поддержка коллективной работы над документами;

- работа с версиями документов;

- генерация различного вида отчетов и ведомостей;

- почтовая служба, которая предоставляет возможность пользователям обмениваться почтовыми сообщениями с использованием как собственной почтовой службы, так и внешнего сервера почты (протокол POP3);

- система управления заданиями, позволяющая вести согласованную работу над проектом.

I-Ris – управление справочными данными

- централизованное хранение и использования справочной информации различного назначения (материалы и сортаменты, инструмент и оборудование) специалистами различных подразделений (конструкторских, технологических, служб снабжения)

- специализированные клиенты по выбору информации: материалов, операций, оборудования, переходов, инструмента/оснащения и др.;

- авторизованный доступ к информации.

107497, г. Москва, ул. Иркутская, д. 11

тел.: +7 (495) 462-01-56, 502-13-41

- ← Производство трубогибочного и профилегибочного оборудования

- Многопозиционные резцедержатели AWL для токарных станков Star →

Источник: pronowosti.ru