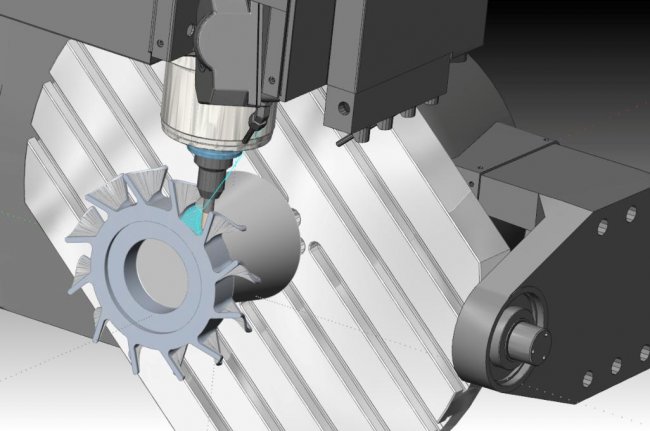

Станок с ЧПУ (числовым программным управлением) — сложное устройство, которое применяют для обработки дерева, металла или пластмассы. Он позволяет создавать детали, имеющие различные формы: от простых до максимально сложных. Использование такого оборудования в производстве значительно повышает уровень производительности и качество выпускаемой продукции.

Для работы станков с ЧПУ требуются управляющие программы. Они служат для создания макетов будущих изделий, введения команд управления и чтения инструкций, написанных на специальном языке программирования. Такое программное обеспечение должно быть функциональным и простым в использовании.

Правильно выбрать подходящие программные продукты для станка с ЧПУ поможет знакомство с их видами и особенностями.

-

Cut2D

-

Требования к ПК

Общие сведения о программах

Управляющая программа для станков с ЧПУ — неотъемлемая составляющая станочного оборудования с числовым программным управлением. Она служит для контроля над станком и обеспечивает автономный или полуавтономный процесс обработки заготовок. Благодаря ей существует возможность с высокой точностью производить качественные детали сложной формы без технологических ошибок. Для разработки управляющих программ требуются специальные навыки.

Предназначение

Специальное программное обеспечение дает возможность освободить оператора от постоянного слежения за рабочим оборудованием и необходимости ежеминутно контролировать процесс. Такое ПО включает в себя комплекс команд, которые непрерывно поступают на станок с ЧПУ.

Команды позволяют в автоматическом режиме:

- перемещать инструменты,

- перемещать детали в системе координат,

- контролировать скорость обработки.

В качестве точки отсчета для дальнейших действий каждый раз принимается положение исполнительного инструмента, которое он занимал ранее.

Для каждого вида заготовок пишется отдельная программа. Чтобы ее создать, требуется установить на компьютер специальное программное обеспечение. При наличии такого ПО и базовых навыков обращения с ним появляется возможность самостоятельного создания методик контроля.

Виды

Существует 2 разновидности программного управления:

Дискретное. Предназначено для выполнения базовых функций. Его используют для работы на станке с заготовками простой формы. Контурное. С его помощью происходит сложная обработка заготовок.

Такое ПУ широко применяют для работы токарного и фрезерного оборудования.

Процесс обработки зависит от технических характеристик отдельных приборов и возможностей оборудования. Эти данные изготовитель станка указывает в технической документации. Именно они определяют возможность выполнения заданных функций.

Написание простой управляющей программы

Детали, обрабатываемые на станке с ЧПУ, можно рассматривать как геометрические объекты. Во время обработки вращающийся инструмент и заготовка перемещаются относительно друг друга по некоторой траектории. УП описывает движение определенной точки инструмента – его центра. Траекторию инструмента представляют состоящей из отдельных, переходящих друг в друга участков.

Этими участками могут быть прямые линии, дуги окружностей, кривые второго или высших порядков. Точки пересечения этих участков называются опорными, или узловыми, точками. Как правило, в УП содержатся координаты именно опорных точек.

G-код для станка с ЧПУ

Постановка задач для всех систем ЧПУ происходит с использованием универсального языка программирования в виде управляющего программного кода, который называют G-код. Управляющая программа состоит из последовательного набора кадров, каждый из которых отвечает за один шаг в работе станка.

Готовые задания для обработки деталей представляют собой цепочку отдельных G-команд. Основные команды языка называют подготовительными, их ровно 100: от G00 до G99. Например, линейная интерполяция, функция G01, используется для включения режима движения рабочего инструмента параллельно оси. Для старта режима функционирования в дюймовой системе служит функция G20, а для перехода в миллиметры применяют код G21.

При помощи команд, преобразованных в G-код, происходит:

- линейное и круговое движение рабочих элементов станка с определенной скоростью (регулировка направления вращения, коррекция диаметра или радиуса движения инструмента);

- исполнение типичных последовательностей (стандартные отверстия и резьбы);

- настройка параметров: систем координат станка, плоскостей работы, числа оборотов рабочего инструмента, скорости подачи.

Далее мы подробно рассмотрим управляющие программы для станков с ЧПУ нескольких наиболее популярных разработчиков.

CAM System для станков с CNC

На современном оборудовании с системами ЧПУ, которые называют Computer numerical control (CNC), можно программировать и модифицировать установленное ПО. Это происходит благодаря современному микропроцессору:

- микроконтроллер;

- компьютер на базе микропроцессора;

- контроллер с программируемой логической матрицей.

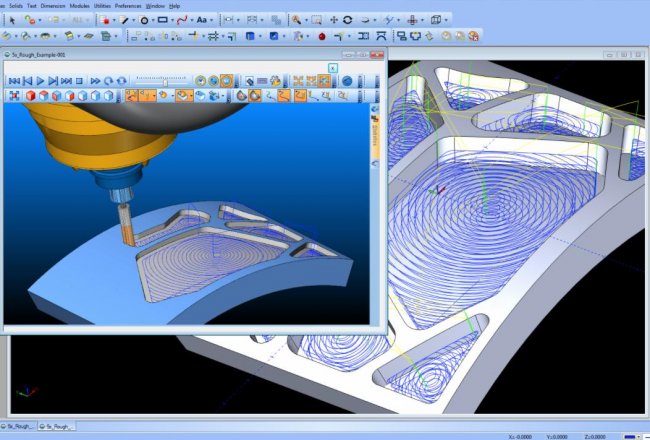

CAM-системы (англ. Computer-aided manufacturing) используются для прописывания алгоритма действий станков с ЧПУ. Это прикладное программное обеспечение для компьютеризированной подготовки реализации производства и инженерно-технических расчетных проектов.

Информация: CAM System помогают разрабатывать технологические этапы, быстро настраивают программы для станков с CNC, моделируют процессы обработки заготовок и многое другое.

CAM-системы выполняют задачи на основе трехмерного образца, который создается в CAD (англ. Computer-aided design). Под термином понимают программы с комплектом модулей для детальной 3D-графики. Часто c помощью CAD получают полный пакет проектно-конструкторской документации.

Автоматизация процесса проектирования CAD/CAM System существенно ускорила производство новых моделей изделий, упростив процесс реального тестирования виртуальным, но не менее точным.

Программы от Vectric

Программное обеспечение от компании Vectric разработано для работы с оборудованием с ЧПУ. Комбинация мощности и простоты в обращении позволяет легко создавать и работать с графическим дизайном моделей, быстро создавать точные наборы команд и программы для управления ЧПУ-станком.

Следующие продукты от Vectric подходят для использования как опытными профессионалами, так и новичками:

- Cut2D,

- Cut3D,

- VCarve,

- PhotoVCarve,

- Aspire.

Cut2D

ПО было разработано специально для быстрого и простого вычисления 2D-траекторий при вырезании, фрезеровке и гравировке. Наиболее подходит эта программа для фрезерного станка с ЧПУ. Независимо от того, нужна высокая продуктивность производства или индивидуальное выполнение декоративных элементов, программное обеспечение Cut2D включает в себя инструменты, необходимые для эффективного выполнения циклов работы.

Проекты, созданные в Cut2D, могут быть импортированы в несколько форматов файлов (EPS, AI, DXF, DWG, PDF, SKP и т.д.) из чертежа или CAD-пакета, такого как Corel Draw, AutoCAD, SketchUp и др. Здесь включена возможность добавления границ, масштабирования и конвертации изображений из форматов JPEG, TIF, PNG, BMP, PDF в векторный рисунок.

Изображения, редактирование которых займет несколько часов работы в других редакторах, можно импортировать, готовить и обрабатывать за считанные минуты при помощи Cut2D.

Cut3D

Быстрое и простое ПО для обработки 3D-моделей. Подойдет программа для токарного станка с ЧПУ и другого оборудования. Cut3D работает с моделями, разработанными при помощи графических редакторов AutoCAD, Rhino3D, 3D Studio или полученными в результате лазерного или сенсорного сканирования. ПО имеет простой в использовании интерфейс, который пошагово ведет пользователя к процессу загрузки модели, задания размеров, предварительному просмотру будущих результатов и сохранению кода ЧПУ для работы станка.

Слишком большие для обработки на станках 3D-модели, которые не соответствуют длине резака или толщине материала, могут быть «нарезаны» на отдельные составляющие.

VCarve

Представляет собой интуитивно понятное решение для обработки деталей, которое удачно применяется в качестве программы для станков с ЧПУ по дереву. Сюда включены инструменты для 2D-дизайна и расчета 2D- и 2.5D-траекторий движения шпинделя станка, возможность импорта и инструментальной обработки одной 3D-модели (STL, OBJ, SKP и т.д.). Отдельно поддерживается импорт нескольких 3D-моделей Vectric Clip Art (V3M) для создания расширенных 3D-сборок.

VCarve может использовать информацией, поступающую из других программ, импортировать 2D-проекты. ПО предоставляет полный набор инструментов для выполнения и редактирования чертежей. Диапазон возможностей включает все типичные операции, необходимые для 2D- и 2.5D-обработки. Предусмотрена возможность проектирования 2D- и 2.5D-траекторий инструментов на 3D-поверхности.

Панели инструментов содержат широкий набор функций для настройки параметров и обеспечения высокого уровня контроля над разными типами операций. Кроме того, есть возможность предварительно виртуально просмотреть все траектории движения инструментов, чтобы узнать, как будет выглядеть готовое изделие. Это способствует оптимизации реального рабочего процесса.

PhotoVCarve

Программа позволяет станкам с ЧПУ выполнять гравировку, которая ранее была под силу только дорогим лазерным системам. PhotoVCarve быстро «превращает» изображения и фотографии в набор команд для станков.

Фотографии или файлы, которые необходимо выгравировать, можно загрузить с цифровой фотокамеры, мобильного телефона, сканера или из интернета. PhotoVCarve поддерживает большинство форматов изображений: JPG, BMP, TIF, GIF, PNG и другие.

Aspire

ПО работает на той же платформе что и VCarve Pro. Оно имеет интуитивно понятный интерфейс, отличается удобством процесса дизайна и написания команд для ЧПУ-станков. Aspire имеет инструменты, которые позволяют превращать 2D-эскизы, фотографии, рисунки и цифровые иллюстрации в детальные 3D-рельефные модели, а затем вычислять процесс точной 3D-обработки формы.

ПО обладает уникальной системой 3D-моделирования и комплексным набором инструментов для дизайна и редактирования в 2D. В Aspire есть возможность импорта уже готовых 3D-моделей, а также создания 2D- и 3D-моделей с нуля.

Требования к ПК

Программные продукты Aspire, VCarve, Cut3D, PhotoVCarve и Cut2D функционируют практически на всех компьютерах и ноутбуках и не требуют дополнительного оборудования в виде мощных видеокарт.

Aspire и продукты VCarve Pro / Desktop, Cut2D Pro / Desktop выпускаются в 2 вариантах: 32-bit и 64-bit. Они работают с 32-битными и с 64-битными операционными системами.

Программы Cut3D и PhotoVCarve 32Bit и 64Bit. — 32-битные. Они работают как на 32-битных, так и на 64-битных операционных системах.

ПО от Vectric не поддерживает Windows 8RT, поскольку это неполное издание Windows.

Графический дисплей: 1024×768.

Минимальные требования для Cut2D:

- Компьютер:

-

Процессор 2 ГГц, 2 Гб оперативной памяти, 250 Мб свободного пространства на жестком диске.

- USB-накопитель для работы с USB Media Pack.

- 2GB — дополнительное пространство на диске. Необходимо для сохранения пособий по использованию ПО и галереи моделей.

- Операционная система: Microsoft Windows XP (SP3), Vista, Windows 7, 8 или 10.

Минимальные требования для VCarve и Aspire:

- Компьютер:

-

Многоядерный процессор 2 ГГц, 4 Гб оперативной памяти, 300 Мб свободного пространства на жестком диске.

- USB-накопитель для работы с USB Media Pack.

- 7.7GB — дополнительное пространство на диске. Необходимо для сохранения пособий по использованию ПО и галереи моделей.

- Операционная система: Windows XP (SP3), Vista, Windows 7, 8, 8.1 или 10.

Минимальные требования для PhotoVCarv и Cut3D:

- Компьютер:

-

Процессор Pentium 4 1 ГГц, 512 Мб оперативной памяти, 60 Мб свободного пространства на жестком диске.

- USB-накопитель для работы с USB Media Pack.

- 7.7GB — дополнительное пространство на диске. Необходимо для сохранения пособий по использованию ПО и галереи моделей.

- Операционная система: Windows XP (SP3), Vista, Windows 7, 8, 8.1 или 10.

Дополнительно: необходимо установить программу для чтения PDF-файлов (например, Adobe PDF Reader).

Существуют программы для автоматизации подготовки УП, такие как:

ü Программа PowerMill

ü Программа PowerMill – профессиональный инструмент, который используется для составления УП для любого автоматизированного производства. Подходит для постановки задач для 2-х и 5-тиосного инструмента. PowerMill – программный продукт от американской компании Autodesk Inc, специализирующейся на разработке программного обеспечения для машиностроения, строительства, и производства. В свое время программа вышла на рынок как разработка Delcam plc, предложившей революционную систему построения УП, и работавшей над самой распространенной на тот момент операционной системой.

Уже тогда главной задачей программы было определить оптимальную траекторию движения режущего инструмента. Начиная с 1995 года и до наших дней на свет появилось 21 версия powermill. Начиная с 2002 года, обновления выпускались регулярно, а с 2010 по несколько версий в год. Это сделало Пауэр Милл одним из самых совершенных и конкурентно способных профессиональных программных продуктов в производственной среде.

ü CAM-система Mastercam нужна для создания управляющих программ для станков с ЧПУ фрезерной, токарной, токарно-фрезерной, электроэрозионной групп, а также для деревообрабатывающего оборудования. Mastercam позволяет разрабатывать в автоматизированном режиме управляющие программы по каркасной геометрии и по любым 3D-моделям — как созданным в Mastercam, так и переданным в него с помощью большого набора прямых и нейтральных трансляторов.

Трансляторы и модуль Design, включающий функционал для создания каркасной и поверхностной геометрии, входят в состав всех базовых модулей: Mill (фрезерование), Lathe (токарная обработка), Wire (электроэрозионная обработка) и Router (деревообработка). Создание и обработка рельефных художественных изображений осуществляются с помощью модуля Art, поставляемого совместно с модулем Mill или Router.

К ключевым преимуществам Mastercam относятся:

легкость изучения и удобство в эксплуатации; 2D- и 3D-каркасное, поверхностное, твердотельное моделирование, оформление эскизов; библиотека трансляторов из CAD-систем; надежность системы, высокая скорость расчетов; наглядная проверка созданных траекторий; полная ассоциативность геометрии и траекторий; настраиваемая конфигурация «станок-CЧПУ».

ü VisualMILL является флагманским продуктом компании Mecsoft и наиболее подходит для производства литейных форм, фильер и штампов, общего машиностроения, быстрого прототипирования и тд. VisualMILL является одним из пяти модулей обработки в программном пакете Visual CAD/CAM.

Программное обеспечение ArtCAM

Этот набор продуктов для моделирования и проектировки изделий, которые будут производиться на ЧПУ-станках, применяется для включения автоматической обработки. В пакет ArtCAM входят инструменты для моделирования изделий, которые дают возможность создавать сложные пространственные рельефы.

Отметим следующие особенности пакета ArtCAM:

- Возможность использования 3D-шаблонов для создания проектов изделий из простых элементов.

- Функция автоматического генерирования 3D-моделей из 2D-рисунков.

- Широкий набор инструментов для создания и редактирования растровых изображений и векторов, импорта моделей и создания сборок.

- Широкая база данных содержит множество стратегий обработки, позволяет подобрать оптимальный путь выполнения работы разной сложности.

- Возможность программирования осевой обработки и создания элементов выдавливания.

- При помощи функций для редактирования готовых объемных моделей можно создавать текстуры для шлифовальных станков.

Среди областей применения пакета ArtCAM:

- производство мебели,

- обувная промышленность,

- производство форм,

- создание изделий из пластика.

Требования к ПК

Минимальные требования для работы ArtCam:

- операционная система: Windows 64-бит;

- процессор: не ниже Intel Core і5;

- оперативная память: от 4 Гб;

- видеокарта: ОП не менее 1 Гб, должна поддерживать OpenGL 2.0;

- графический дисплей: 1920×1200.

ArtCAM — простое и доступное даже для пользователей с базовыми навыками программное обеспечение.

Программа SprutCAM

SprutCAM — это программное обеспечение от российского производителя. Оно служит для создания управляющего ПО, которые используется в процессе обработки деталей на станках ЧПУ и обрабатывающих центрах. Система имеет широкие возможности настройки на любые виды управляемых устройств, она совместима со станками, которые имеют различные кинематические схемы.

В состав SprutCAM входит максимально полный набор инструментов для эффективной работы в разных сферах производства. ПО обладает широким набором стратегий обработки, базовым набором постпроцессов, встроенным модулем симуляции обработки и богатой библиотекой, которая хранит кинематические схемы станков. Мастер дополнений позволяет проводить интеграцию с CAD-системами для прямого обмена данными.

Источник: xn—-7sbh1dgb.xn--p1ai

Металлообработка на станках с ЧПУ: как начать выпускать продукцию мирового уровня?

Представляю вашему вниманию статью на тему цифровизации производства и выпуска продукции нового поколения. В материале пойдет речь о CAD-CAM-системе как важной составляющей конкурентоспособного производства. В качестве примера расскажу об одной из таких систем – Solid Edge+Solid Edge CAM Pro.

Актуально ли для вас существенное повышение эффективности, снижение времени на проектирование+производство? Достаточно ли проработана статья или на чем-то лучше остановиться подробнее? Буду благодарен за обратную связь.

Металлообработка в XXI веке – вызовы и возможности

Согласно данным аналитического отчёта, продукция российского машиностроения характеризуется низким уровнем конкурентоспособности на мировом рынке. Объяснение – в проблемах, которые испытывает отрасль. Перечислим основные:

- спад потребления на внутреннем рынке, начавшийся в 2014 году;

- увеличение доли изношенных станков;

- отставание от развитых стран по доле станков с ЧПУ;

- низкий уровень оптимизации и автоматизации производственных и бизнес-процессов предприятий.

Ведущие предприятия отрасли направляют инвестиции в технологии – передовое оборудование и технологии обработки – и в системы управления производственными процессами (MES-системы).

За последние три года наиболее эффективными вложениями в промышленном секторе стали инвестиции в:

- многофункциональные обрабатывающие центры;

- пятиосевую/универсальную обработку, используемую на рынке высокоточной обработки;

- быстросменные инструмент/крепление;

- высокоскоростную механическую обработку (HSM);

- программное обеспечение (ПО) для создания, симуляции и проверки управляющих программ для станков с ЧПУ (далее – УП).

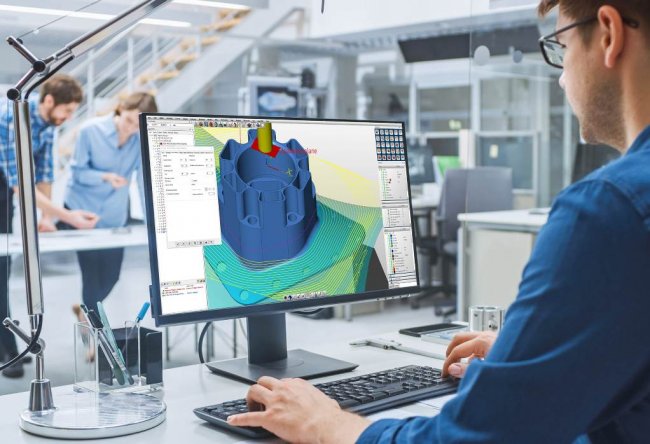

Высокоавтоматизированная САD-CAM-система для решения задач машиностроения

Мировой промышленный концерн Siemens AG реализует свою стратегию цифровизации с помощью программного обеспечения от Siemens PLM Software. По мнению специалистов последней, машиностроительное предприятие для повышения конкурентоспособности должно решить следующие задачи:

- обеспечить максимальную загрузку оборудования и сократить время на наладку;

- внедрить сбор информации о продуктах и процессах для контроля и управления инструментальной оснасткой и приспособлениями совместно с деталями изделия на основе шаблонов;

- внедрить симуляцию траектории обработки 3D-модели для симуляции кинематики станка и моделирования траектории движения инструмента;

- сократить время программирования, внедрить автоматизацию этапов создания УП для обработки стандартных элементов (таких, например, как отверстия);

- сократить время обработки, внедрить новые стратегии обработки.

Ключевая особенность цифровизации производственного процесса – возможность проектировать под требования рынка не только технические и функциональные характеристики продукта, но и процессы производства и эксплуатации. Для этого одновременно разрабатываются: физический продукт, его математическая (программная) модель (так называемый цифровой двойник, digital twin) для управления производством продукта и автоматического мониторинга.

В результате внедрения системы процесс разработки становится более гибким: инженеры-конструкторы совершенствуют изделия, специалисты оптимизируют управляющие процессы, технологи-программисты проверяют стратегии и выбирают оптимальный способ изготовления изделий.

Преимущества использования САD-CAM-системы

Рассмотрим основные драйверы, которые снижают трудоемкость программирования, сокращают время обработки и износ станков с ЧПУ и, как следствие, приводят к росту выпуска продукции.

Драйверы повышения ценности по всей технологической цепочке:

Основные результаты применения эффективной САD-CAM-системы:

- Рост производительности и эффективности работы за счет:

- шаблонов процессов и автоматизации;

- повторного применения инструментов и технологий обработки;

- прослеживаемости «деталь > процесс > изготовление».

- Увеличение использования активов за счет:

- сокращения времени наладки;

- использования многофункциональных обрабатывающих центров, симуляции в G-кодах, взаимодействия со стойкой ЧПУ.

- Оптимизация операционных расходов за счет:

- сокращения складских запасов через управление инструментами;

- сокращения затрат на инструмент;

- применения инструмента в САМ-системе, отслеживания времени жизни инструмента.

- Автоматизация и гибкость производства за счет:

- поддержки безлюдных производств;

- использования систем анализа производственных данных.

Solid Edge + Solid Edge CAM Pro: CAD-CAM система от Siemens PLM Software

Увидеть, как создавать управляющие программы для токарной и фрезерной обработки в Solid Edge CAM Pro можно будет на ближайших вебинарах.

Далее я в общих чертах расскажу об особенностях и преимуществах CAM-системы.

Solid Edge CAM Pro, основанный на NX CAM, входит вместе с Solid Edge в одну линейку решений Siemens PLM Software. Программное решение предоставляет широкий спектр функциональных возможностей – от двухосевого фрезерования и высокоскоростной обработки до программирования многофункциональных станков и пятиосевого фрезерования.

Программисты станков с ЧПУ могут использовать Solid Edge CAM Pro, чтобы решать задачи с различными требованиями к обработке – фрезерование, сверление, токарная и электроэрозионная обработка.

С помощью синхронной технологии можно напрямую редактировать модели деталей и подготавливать их к созданию программ для станков с ЧПУ, включая обработку глухих отверстий и зазоров, смещенных поверхностей, а также изменять размеры элементов детали.

Solid Edge CAM Pro использует концепцию мастер-модели с целью обеспечения сквозного проектирования и разработки программ для ЧПУ за счет привязки всех CAM-функций к единой модели, определяющей геометрию детали. В результате программист может начать разработку программы для станка с ЧПУ, не дожидаясь окончания работы конструктора. Полная ассоциативность обеспечивает последующее обновление операций управляющей программы для станка с ЧПУ при изменении геометрии модели.

Основные возможности Solid Edge CAM Pro

-

Работа с PMI – конструкторско-технологической информацией 3D-модели.

Product Manufacturing Information, PMI – производственные данные, ассоциированные с трехмерной моделью изделия в САПР. PMI-данные включают в себя геометрические размеры и допуски (GDhttps://habr.com/ru/companies/nanosoft/articles/443856/» target=»_blank»]habr.com[/mask_link]

Использование систем CAD/CAM для станков с ЧПУ

Обработка с ЧПУ (CNC) — это процесс, в котором используется компьютерное управление для управления станками и режущими инструментами. Аббревиатура CNC происходит от английского термина Computer Numerical Control.

В настоящее время станки с ЧПУ представляют собой наиболее эффективный метод обработки как для серийного, так и для штучного производства. Они характеризуются высокой точностью, качеством обрабатываемых поверхностей, жесткостью технологической системы и скоростью обработки.

Использование станков с ЧПУ подходит для широкого спектра материалов, включая пластмассы, дерево, стекло, металлы и композиты. Станки с ЧПУ используются в различных отраслях, таких как аэрокосмическая промышленность и другие отрасли. Более подробное определение станков с ЧПУ смотрите также здесь: Как устроены и работают станки с ЧПУ

Причины использования станков с ЧПУ:

- Повышение точности — при использовании станков с ЧПУ повышается геометрическая точность работы станков, а также геометрическая и размерная точность заготовок и обрабатываемых поверхностей ;

- Улучшение качества – после обработки повышается качество получаемых поверхностей, целенаправленное воздействие волнистости, шероховатости ;

- Увеличение производительности – увеличение краткосрочной, а также долгосрочной производительности станка ;

- Повышение надежности – не только повышается надежность станка по сравнению с классическими традиционными методами, но и обеспечивается надежность производственного процесса, что означает долгосрочное соблюдение качества заготовок ;

- Повышение эффективности – минимизация удельных затрат на станки, минимизация вспомогательного времени.

Для того чтобы обработка с ЧПУ была макасимально эффективной и достигала высокой точности заготовок и скорости обработки, необходимо использование систем CAD/CAM, которые представляют собой высочайший уровень автоматизации для технологии производства с ЧПУ.

Системы CAD/CAM используются для автоматического программирования станков с ЧПУ. Они представляют собой компьютерную поддержку проектирования изготавливаемой детали.

С помощью этих систем можно спроектировать деталь требуемых размеров и форм, а затем смоделировать производственный процесс, в котором генерируются функции движения инструментов и заготовок на станке.

В среде этих программ могут быть выбраны различные производственные условия: выбор инструментов для обработки, режимы резания, различные стратегии черновой и чистовой обработки.

Преимуществами этого метода программирования станков с ЧПУ являются его скорость, наглядность и эффективность.

Что такое CAD и CAM

CAD — Computer-aided design, Система автоматизированного проектирования, САПР.

CAD -системы комплексно решают стадию разработки и проектирования, поддерживают все виды деятельности при подготовке конструкторской документации. Он представляет собой важное средство автоматизации инженерной деятельности.

К основным компонентам CAD-системы относятся:

- Концептуальное проектирование изделия – предлагается функциональная структура изделия, его основные части, их геометрические взаимосвязи и эксплуатационные параметры;

- Инженерное проектирование – основное внимание уделяется точной геометрической форме, размерам, материалу, состоянию поверхности;

- Создание р абоч его проект а – создание данных для производства в цифровом виде;

- Моделирование – здесь решаются оптимизационные расчеты, создание альтернатив строительства и их оценка;

- Связь с другими компьютерными системами.

CAM (Computer-aided manufacturing, автоматизированное производство) — это программное обеспечение, связанное с созданием программ для технологии производства ЧПУ.

В системах используются геометрические и другие данные, полученные на этапе компьютерного проектирования детали через CAD-систему. Затем эти данные используются для создания симуляций и программ.

Самы е качественны е и наиболее распространенны е CAM-системы:

- Строятся по м одульн ой концепци и;

- С одержат библиотеки готовых постпроцессоров , которые служат для перевода сгенерированных траекторий в формы, понятные системе управления производственным станком.

- С одержат модули для моделирования производственного процесса непосредственно на ПК, что позволяет обнаруживать ошибки в программе ЧПУ.

Использование CAM-систем уже хорошо зарекомендовало себя в промышленной сфере для быстрого и эффективного создания программ ЧПУ.

В связи с бурным развитием в области информационных и коммуникационных технологий создано множество усовершенствованных дополнительных программных надстроек или непосредственно функций CAM-систем, которые служат, например, для оптимизации скорости резания, скорости подачи, расчета сил резания, анализа формирования стружки и т. д.

Свойства систем CAD/CAM

Термин «Система CAD/CAM» можно понимать на трех уровнях:

- Система CAD/CAM как компьютеризированный отдел, который обеспечивает все действия и функции, относящиеся к обеим системам CA, с подключением и прямыми связями с другими системами CAx;

- CAD/CAM как технология — использование ПК для выполнения определенных функций на этапах подготовки производства;

- CAD/CAM как программное обеспечение – генерация программ непосредственно из проекта.

К основным характеристикам систем CAD/CAM, как программного продукта, относятся:

- Сложность — возможность моделировать, загружать, функционально и проектно отлаживать, а затем производить в одной среде;

- Параметричность — создание 3D модели заставляет технолога мыслить технологично и гарантирует правильность конструкции;

- Отношения — реализация зависимости формы и размеров отдельных параметров 3D деталей через их взаимосвязи;

- Ассоциативность — изменение чертежа сразу же отражается в модели, в сборке, а также в программе ЧПУ;

- Коммуникабельность – связь с другими системами.

Благодаря технологиям CAD можно визуализировать отдельные прототипы. По сравнению с проектированием в прошлом, CAD-системы — это большой шаг вперед, главным образом потому, что можно создавать виртуальные 3D-модели, которые явно облегчают воображение, а также сильно сокращают время, необходимое для проектирования.

В большинстве CAD- систем также реализовано создание 2D-чертежной документации, которая настолько упрощена, что нет необходимости вручную чертить определенные узлы и агрегаты, а программа сделает это за нас.

Применение CAD- систем можно найти в широком спектре современных отраслей, особенно в машиностроении, авиации, электротехнике, электронике, строительстве и т.д. Это одни из основных инженерных систем, используемых в современном проектировании.

Большим преимуществом CAD-систем является то, что при проектировании и последующем анализе отдельных машин и компонентов можно оптимизировать конкретные формы, геометрию и размеры еще до начала фактического производства. Таким образом удается избежать относительно высоких экономических потерь.

На сегодняшний день существуют CAD-системы для всех основных платформ (Windows, Linux, UNIX и Mac OS X). Некоторые пакеты поддерживают несколько платформ.

В настоящее время для большинства таких программ не требуется никакого специального оборудования. Однако некоторые CAD-системы могут выполнять задачи, требующие больших графических и вычислительных ресурсов, поэтому могут быть рекомендованы современные графические карты, высокоскоростные (и, возможно, несколько) процессоры и большой объем оперативной памяти.

В промышленности можно найти бесчисленное количество программ САПР от различных коммерческих компаний. Как и в случае с любым другим программным обеспечением, для коммерческого использования программы САПР необходимо приобрести лицензию.

Каждая программа в основном основана на одном и том же принципе рисования и моделирования. В большинстве случаев они не сильно отличаются. Самые большие различия могут возникнуть в основном только в процессе создания модели, но принцип остается в основном тем же. Однако перед правильным использованием всегда необходимо ознакомиться с конкретной программой.

К наиболее известным программам САПР (CAD/CAM-системам) относятся:

- Autodesk AutoCAD;

- Autodesk Inventor;

- SolidWorks;

- PTC Creo Parametric;

- Siemens NX;

- Siemens Solid Edge;

- T-FLEX;

- Dassault Systemes;

- CATIA и многие другие.

Конечно, все перечисленные программы САПР имеют возможность создавать 3D-модели, создавать собранные сборки и создавать чертежную документацию из файлов 3D-САПР. Однако почти каждая программа также имеет множество дополнительных систем, упрощающих и оптимизирующих конкретный проект.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Не пропустите обновления, подпишитесь на наши соцсети:

Источник: electricalschool.info