Понятие «бережливое производство» (lean production) относится к подходам, первоначально разработанным на фирме «Toyota Motor», где ставка делается на устранение любых видов отходов, в том числе брака, требующего повторных работ, ненужных стадий обработки, ненужного перемещения материалов или людей, отсутствие времени ожидания, избыточных запасов и избыточного производства. Самое простое определение этого подхода — «сделать больше с меньшими ресурсами». Этот подход требует выявления видов деятельности, не добавляющих ценности, в масштабах всей цепочки ценности и их устранения, чтобы добиться более оперативной реакции на запросы потребителей, снизить запасы, повысить качество и иметь более подготовленных сотрудников.

Добиться бережливости производства легче, если на предприятии повышенное внимание уделяется измерениям и постоянному совершенствованию, подготовке работников к выполнению широкого круга обязанностей, применению все более сложного оборудования, которое можно использовать гибко, в зависимости от ситуации, эффективной расстановке оборудования, его быстрой наладке, доставке и поставкам «точно в срок», заданию реалистических стандартов работ, наделению работников необходимыми полномочиями, позволяющими им самим выполнять проверки и предпринимать корректирующие действия, партнерству с поставщиками и проведению планово-предупредительного обслуживания оборудования. Ниже указаны преимущества, которые, по мнению сторонников этого подхода, дает «бережливое производство».

8 видов потерь. Бережливое производство для новичков. Управление изменениями.

• Сокращение времени цикла на 60%.

• Улучшение использования имеющихся площадей на 40%.

• Повышение пропускной способности на 25%.

• Сокращение запасов незавершенного производства и готовой продукции на 50%.

• Повышение качества на 50%.

• Снижение оборотного капитала и повышение производительности работников на 20%.

Охарактеризуем основные инструменты «бережливого производства».

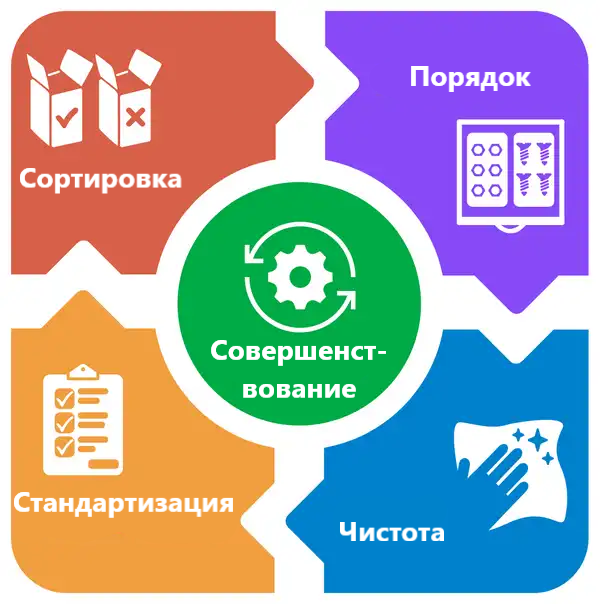

• 5S — это пять японских терминов, начинающихся на букву s: seiri (сорт), seiton (упорядоченность), seiso (сияние), seiketsu (стандартизация) и shitsuke (поддержка). В совокупности они определяют систему организации рабочего места и стандартизацию его работы.

Правильный «сорт» гарантирует, что каждая единица оборудования на рабочем месте располагается в нужном месте, в противном случае она считается ненужной и удаляется. «Упорядоченность» означает расположение материалов и оборудования таким образом, чтобы их было легко найти и использовать. «Сияние» относится к чистоте рабочего места.

Это не только важно с точки зрения безопасности, но и дает дополнительные преимущества: когда на рабочем месте чисто, проблемы эксплуатации, например протечки масла, можно выявить еще до того, как это станет серьезным. «Стандартизация» означает формализованность процедур и приемов, благодаря которым обеспечивается стабильность и гарантируется корректность всех шагов. И наконец, «поддержка» означает, что благодаря подготовке, коммуникациям и организационным структурам процесс реализуется точно.

Основы Бережливого производства. Ключевая схема управления потоком и дом TPS от президента Тойота.

• Визуальный контроль. Визуальные виды контроля применяются для отслеживания инструментов, деталей и производственных видов деятельности, которые на виду у всех, чтобы каждый мог с первого взгляда легко понять, в каком состоянии находится система в настоящее время. Поэтому если оборудование останавливается, или если выпускается брак, или выпуск задерживается, могут быть предприняты немедленные действия.

• Эффективное расположение и стандартизированная работа. Расположение оборудования и последовательность процессов проектируются так, чтобы выбранный вариант лучше всего соответствовал последовательности операций, для чего станки располагаются и стыкуются в удобном для работы порядке, а процессы выполняются в такой последовательности, чтобы в итоге обеспечить эффективность. Часто для этого применяется ячеистый подход. Стандартизация отдельных задач и предписываемые методы их выполнения снижают бесполезные перемещения людей и затраты энергии.

• Производство в варианте «тяни». В этой системе (также известной, как канбан, или «точно в срок») поставщики, расположенные в общей цепи выше, не производят свою продукцию до того момента, пока заказчики нижнего звена не дадут им сигнал о том, что их продукция уже необходима.

• Смена креплений за одну минуту. Это относится к быстрой замене оборудования или фиксирующих устройств в станках, благодаря чему на одном и том же оборудовании можно производить множество видов продукции небольшими партиями. Сокращение времени наладки повышает ценность операций и способствует тому, что производственный поток становится более ровным.

• Поддержание общей высокой производительности. Поддержание общей производительности на высоком уровне достигается тем, что оборудование проектируется так, чтобы оно работало и было доступно всегда, когда оно необходимо.

• Проверка источников. Инспекции и контроль работы операторов процесса гарантируют, что продукт, переходящий на следующий этап производства, соответствует спецификациям.

• Постоянное совершенствование. Практика постоянного совершенствования обеспечивает связь с методологией «Шесть сигм». Чтобы добиться реально «бережливого производства», необходимо отыскивать фактические причины, порождающие проблемы, и настойчиво устранять их. Интегральной частью постоянного совершенствования при бережливом производстве становится командная работа.

Примером применения концепции бережливого производства можно назвать компанию «Sunset Manufacturing», с персоналом в 35 человек, производственное предприятие семейного типа. Из-за конкурентного давления и экономического спада Sunset начала искать способы упрощения операций и снижения затрат.

Для координации процессов был создан управляющий комитет, перед которым поставили задачу разработать «бережливый» вариант и реализовать его. Комитет поручил команде, работающей по системе кайдзен, сократить время наладки фрезерных станков на 50%. Команда воспользовалась подходами SMED и 5S, сделав их основными инструментами. Были предприняты несколько действий, в том числе: (1) стандартизация деталей, применяемых во фрезерных станках; (2) реорганизация помещения для выдачи инструмента; (3) внедрение подхода SMED при наладке станков; (4) использование так называемых «карт танцев», диаграмм, благодаря которым операторы знают, какие действия в рамках SMED они должны совершить с разными станками и продуктами.

«Бережливое производство» хорошо дополняют «Шесть сигм». Поэтому проект, направленный на сокращение времени цикла, может включать приемы обеих этих производственных философий. Инструменты бережливого производства могут применяться, например, для упрощения процесса получения заказа.

Это, в свою очередь, ведет к пониманию того, что значительная часть повторных работ обусловлена ошибками в адресах, номерах клиентов или тарифах на отправленные грузы, из-за чего время обработки в значительной степени увеличивается. Для выявления основных причин возникающих здесь проблем и отыскания их решений могут применяться инструменты «Шести сигм». Из-за одинаковых характеристик программы подготовки специалисты во многих отраслях и консультанты начинают фокусироваться на «бережливых Шести сигмах», включающих лучшие приемы обоих подходов. Они определяются требованиями потребителей, фокусируются на реальной денежной экономии, потенциально способны существенно влиять на финансовые показатели организации и могут применяться в непроизводственной среде.

Однако между «бережливым производством» и «Шесть сигм», несомненно, есть ряд явных отличий. Во-первых, они применяются для решения различных типов проблем. Бережливое производство занимается очевидными задачами, относящимися к процессам, например запасам, потокам материалов или обеспечению безопасности. Шесть сигм предназначены для решения менее очевидных проблем, например определения причин отклонений показателей функционирования. Другое различие связано с тем, что инструменты бережливого подхода по своей природе более понятны и легче для применения любым человеком на рабочем месте.

Радикальным совершенствованием считается скачкообразное изменение, противоположное постепенному, плавному улучшению, характерному для философии кайдзен. Радикальное совершенствование — это результат инновационного и креативного мышления; часто оно происходит в результате мотивации под воздействием временных целей (stretch goals) или радикальных целей (breakthrough objectives). Временные цели заставляют организацию анализировать ситуацию более радикально и поощряют добиваться как крупных улучшений скачкообразного типа, так и постепенных. Когда задается цель повысить что-либо на 10%, менеджеры или инженеры могут сделать это за счет некоторых небольших коррекций текущих приемов, однако когда ставится цель повышения на 1000%, приходится работать творчески и думать нешаблонно. То, что кажется невозможным в обычных условиях, при таком подходе часто достигается, в результате чего в организации появляются очень масштабные улучшения и укрепление общего настроя.

Радикальному совершенствованию процессов производства на предприятии помогает бенчмаркинги и концептуальный реинжениринг.

Бенчмаркинг (benchmarking) — это поиск лучших, реально применяемых где-то приемов, ориентация на которые позволяет добиваться выдающейся эффективности. Бенчмаркинг помогает компании узнавать свои сильные и слабые стороны, а также основные характеристики других ведущих организаций и использовать их лучшие приемы в своих операциях. Термин «лучшие приемы» относится к подходам, позволяющим получать исключительные результаты, которые обычно инновационны по использованию техники или человеческих ресурсов и положительно воспринимаются потребителями или отраслевыми экспертами. Пользуясь бенчмаркингом, компания обнаруживает свои сильные и слабые стороны и аналогичные участки у отраслевых лидеров и учится включать лучшие приемы в свои операции. Бенчмаркинг может обеспечить должную мотивацию, помогая сотрудникам понять, каких высот добиваются другие.

Концептуальный инжиниринг (СЕ) это сфокусированный процесс выявления потребительских требований и использования их для отбора лучших товарных или сервисных концепций, которые удовлетворяют этим требованиям. Хотя СЕ и похож на QFD, во многих отношениях он учитывает мнение потребителей в более широком контексте и использует намного больше приемов, гарантирующих эффективную обработку данных качественного характера. Процесс состоит из пяти основных шагов.

1. Понимание общей потребительской среды. На этом шаге выполняют виды деятельности, связанные с планированием первого проекта, такие, как отбор членов команды, определение степени соответствия с бизнес-стратегией и достижение общего понимания у членов команды сущности проекта. При этом также учитывают мнения потребителей, что позволяет учесть потребительскую среду с ее физическими, психологическими, конкурентными и другими аспектами.

2. Трансформация понимания в требования. На этом шаге команды анализируют потребительские запросы и переводят «голос потребителя» в более конкретные требования. Важно, чтобы здесь основное внимание уделялось идентификации технических требований с учетом QFD и были отобраны самые важные требования, чтобы на выходе получить ясные утверждения.

3. Перевод усвоенного на уровень операций. На этом шаге определяют, как измерять степень удовлетворения потребительских требований. После того как все потенциальные показатели определены, они оцениваются на возможность снижения их числа, но чтобы они гарантированно охватывали все ключевые требования. Это оценивание обычно требует составления вопросника для потребителей, позволяющего идентифицировать важность требований и расставить по ним приоритеты.

4. Разработка концепции. Основное на этом шаге — генерирование идей, потенциально способных удовлетворить потребительские запросы. Здесь можно воспользоваться мозговым штурмом, участники которого, возможно, предложат несколько приемлемых решений по каждому отдельному потребительскому требованию; после этого следует отобрать лучшие, а затем классифицировать их в соответствии с более традиционными функциональными характеристиками продукта. Этот подход помогает выбрать вариант, в основе которого лежит рынок (т.е. двигаться от запросов рынка, а не от продукта). Здесь активно используется творческое мышление, поскольку это помогает повысить число и разнообразие возможных идей.

5. Отбор концепций. И наконец, оценивается, насколько возможные идеи удовлетворяют требованиям, рассматриваются компромиссные варианты, иногда создаются прототипы. Этот процесс завершается всесторонним анализом итоговой концепции и проверкой того, насколько хорошо она воспринимается заинтересованными лицами с учетом имеющихся у них знаний.

Источник: studfile.net

Особенности бережливого производства

Бережливое производство — это способ управления бизнесом, который помогает сконцентрироваться на том, что важно клиенту, и на том, чтобы создавать продукты с высокой ценностью и успешно конкурировать на рынке.

Есть несколько причин, по которым всем компаниям следует внимательнее рассмотреть метод бережливого производства. О них поговорим дальше.

Нет времени читать статью? Найдите ее в нашем телеграм-канале и сохраните себе в «Избранном» на будущее.

Что такое бережливое производство?

Бережливое производство (англ. lean manufacturing) — это концепция управления для оптимизации бизнес-процессов, максимально ориентированных на рынок и учитывающих мотивацию каждого сотрудника.

Цель концепции — сократить до минимума трудозатраты и сроки производства без ущерба для качества продукции. Подходит компаниям, стремящимся выпускать товары высокого качества точно в срок с минимальными издержками.

Другими словами этот метод помогает:

- минимизировать потери — всё то, что не имеет ценности для покупателя, но съедает ресурсы: избыточно произведенные товары, непродуманная доставка, лишние этапы на производстве и др.;

- оптимизировать бизнес-процессы;

- снизить затраты;

- сократить жизненный цикл товара; и

- использовать инновационные методы для повышения ценности продукта.

С помощью этой концепции компании устраняют то, что не добавляет ценности, и предоставляют покупателю наилучший продукт как можно быстрее, но без ущерба для клиентов и работников.

По пути бережливого производства пошёл «КАМАЗ»: в 2006 году компания взяла новый курс на борьбу со всеми видами потерь и на постоянные улучшения.

На первом этапе руководство попыталось изменить мышление сотрудников — за каждую идею, которая могла бы что-то усовершенствовать, платили по 100 рублей. Денежная мотивация сработала отлично. В результате за 5 лет сотрудники придумали 345 000 улучшений.

На втором этапе менеджмент «КАМАЗ» поставил задачу — сформировать стабильные, предсказуемые процессы. Изменения коснулись всех производственных этапов. Работники внедрили принципы многостаночного обслуживания в более чего 30 цехах и организовали больше 32 пилотных участков.

Изображение: официальная страница группы компаний «КАМАЗ» в ВКонтакте

Например, на одном из участков, где выпускают топливные баки, на производство одной детали нужно 27 секунд. До внедрения бережливого производства тратили 36 секунд. Эта разница в 9 секунд вылилась в экономию 1 600 000 секунд или 450 часов работы.

В итоге за первые 10 лет «КАМАЗ» получил дополнительно 32 000 000 000 рублей, увеличил скорость выпуска деталей и сформировал бережливое мышление у персонала.

Кто придумал бережливое производство?

Основоположником бережливого производства считается японский инженер Тайити Оно. Он обобщил опыт Генри Форда, запустившего первое серийное производство автомобилей, и в середине 1950-х годов создал новую стратегию выпуска автомобилей «Путь Toyota» или Lean manufacturing.

Lean manufacturing — это уникальная философия бизнеса, продвигающая воспитание, обучение и развитие корпоративных ценностей у персонала. Здесь отражены философия и методы управления компаний, требования к поставщикам и даже способы общения с покупателями.

Toyota добилась успеха потому, что предложила что-то новое — товары высокого качества, уважительное отношение к каждому сотруднику и адекватные цены. И именно эти принципы легли в основу концепции бережливого производства.

Зачем внедрять бережливое производство?

Есть несколько причин, из-за которых компания может придерживаться принципов бережливого производства.

- Чтобы улучшить качество товаров или услуг.

- Увеличить скорость выпуска продукции — компания быстрее реагирует на колебания спроса и изменения на рынке и более устойчива к действиям конкурентов.

- Повысить уровень удовлетворенности сотрудников — когда убраны все ненужные процессы, рабочая нагрузка снижается, а вовлеченность повышается.

- Стабильно развиваться — свободные средства направляются на собственное развитие.

- Увеличить прибыль — более высокая производительность при меньшем количестве отходов и более высоком качестве.

Менеджмент концерна «Калашников» внедряет бережливое производство с 2015 года, чтобы снизить себестоимость продукции. В компании создали институт бригадирства: выбрали 500 человек и каждому из них назначили личный проект, который поможет усовершенствовать работу компании.

В результате только в 2015 году производительность труда выросла в 2,4 раза, а расходы на одного работающего снизились до 1 800 000 рублей. А еще увеличилась скорость обработки серийных деталей стрелкового оружия в 2 раза и снизилось количество брака.

Изображение: rostec.ru

Плюсы и минусы бережливого производства

У каждой системы управления есть свои недостатки, бережливое производство не исключение.

- Компания снижает или устраняет потери.

- Повышает экологичность — этому способствует снижение отходов и отказ от перепроизводства.

- Снижает трудозатраты.

- Экономит производственные площади за счет более разумной организации пространства.

- Контролирует качество готовой продукции — меньше брака, выше качество.

- Экономит деньги.

- Повышает уровень удовлетворенности клиентов.

- Вовлекает сотрудников в процесс улучшений.

- Могут случаться перебои с поставками из-за сокращения складских помещений и объемов закупок.

- Внедрение бережливого производства требует значительных расходов. Некоторые производственные линии придется перестраивать, если это поможет модернизировать производство и повысить скорость работы.

- Сотрудники могут саботировать новые принципы работы.

- Клиенты могут отказаться от работы с компанией из-за сбоев с поставками.

Большинство недостатков можно избежать, если грамотно организовать работу.

Например, компаниям, стремящимся к переходу на бережливое производство, не следует использовать экономию времени, полученную благодаря бережливому производству, как предлог для добавления дополнительной работы сотрудникам. Это только снизить производительность и моральный дух персонала и подорвет основы концепции.

6 принципов бережливого производства

Бережливое производство — это не просто перечень инструментов, а целая концепция, в основе которой лежит смена мышления.

Каждый работник компании должен придерживаться шести принципов бережливого производства.

Понимать ценности клиентов

Важно не просто понимать потребности покупателей, а выделить то, что ценно для них — причину, по которой они выбирают ваши продукты. Если менеджмент поймет, в чем ценность товара для покупателя, он сможет упразднить или оптимизировать этапы производства, не влияющие на ценность продукта.

Если компания всегда поставляет высококачественные продукты и услуги вовремя и в нужное место, тогда бизнес будет успешным, а клиенты станут амбассадорами.

Заботиться о сотрудниках

В компании, работающей по принципам бережливого производства, в процесс изменений нужно вовлечь всех сотрудников без исключений. Важно стимулировать людей предлагать варианты изменений и реализовывать лучшие идеи.

Делать только то, что нужно

Для этого придется изучить все производственные процессы, проанализировать, какие из них действительно необходимы, и устранить все этапы, на которых происходят потери.

Применяя бережливое производство, компания устраняет все, что сжирает деньги, и фокусируется только на ценности клиента. Всё то, что не обеспечивает потребительской ценности, удаляется или сводится к минимуму.

Изменять сразу несколько сфер

Вместо единичных изменений поставить трансформацию бизнеса на поток. Каждая операция должна логично и последовательно сменять друг друга, повышая ценность продукта для покупателя.

Точно измерять количество

Выпускать ровно столько, сколько нужно покупателям. Не нужно выпускать больше и забивать склады. Каждая партия должна удовлетворять потребности клиентов.

Постоянно совершенствоваться

Бережливое производство — это непрерывный процесс, который не может закончиться. Как только внедрите все планируемые улучшения, приступайте к следующему этапу — анализируйте и повышайте эффективность компании с учетом изменяющихся рыночных условий.

Пример

Яркий пример внедрения бережливого производства — история Porsche. Когда с 1986 по 1992 годы объемы продаж упали в 3,5 раза, руководство компании обратилось за помощью к предпринимателю Венделину Видекингу.

Видекинг вместе с сотрудниками японского института «Кайдзен» выяснил, где компания несет потери, и предложил работать по принципам бережливого производства:

- Упростить структуру управления. Снизить количество руководителей, разбить рабочих на команды по 10 человек, для каждой команды назначить мастера.

- Оборудовать доску позора для повышения контроля качества. Работника, который определит брак, поощряют финансово. А бракованную деталь закрепляют на доске с объяснением, чем это грозит компании в будущем.

- Поощрять сотрудников предлагать идеи, улучшающие работу компании. Те, которые можно реализовать, воплощали, а авторов премировали.

- Внедрить систему контроля качества. Для этого компания создала список плановых показателей, которые могли видеть все сотрудники. В этот список попали сроки производства и процент брака.

- Отказаться от запасов. Теперь компания выпускает ровно столько деталей, сколько нужно для новой партии.

Изображение: официальный аккаунт Porsche в соцсети

Эти изменения позволили Porsche снизить трудозатраты в 3 раза, сократить брак в 100 раз, уменьшить запасы в 6 раз, и значительно ускорить производство машин.

8 инструментов бережливого производства

Существует более 50 разных инструментов, которые могут помочь во внедрении бережливого производства. В статье разберем самые популярные.

Канбан

Канбан — это метод бережливого производства, который используют для планирования и управления рабочими процессами. Канбан помогает управлять задачами «точно в срок», контролировать запасы и равномерно распределять нагрузку между сотрудниками.

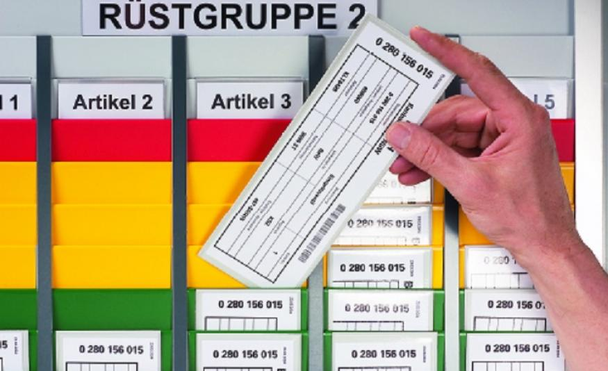

Изображение: mudamasters.com

Самый простой канбан — пробковая доска с разноцветными стикерами. С ее помощью менеджер может распределять задачи по важности и отслеживать текущую ситуацию. Более сложный вариант — электронные доски, например Trello или Notion.

Вот 6 основных причин, почему нужно использовать канбан:

- лучшая видимость потока;

- более высокая производительность;

- меньше отходов;

- более внимательное отношение к команде;

- выше качество;

- больше удовлетворенность клиентов.

5S

5S — это бережливый метод оптимизации рабочего пространства, состоящий из пяти последовательных шагов: сортировки, соблюдения порядка, содержания в чистоте, стандартизации и совершенствовании.

Изображение: Leanproduction

На практике 5S повышает эффективность рабочих мест за счет:

- Отказа от ненужных элементов на каждом этапе работы.

- Оборудования каждого рабочего места так, чтобы максимально повысить эффективность работников.

- Проверки рабочих мест после каждой смены, чтобы определить и устранить проблемы до того, как они превратятся в глобальную проблему.

- Фиксации улучшений для последующего внедрения их на других участках.

- Постоянного повторения тех шагов, которые приводят к улучшениям.

Так, в 2004 году принципы бережливого производства внедрили на автозаводе «Урал» (Миасс). Компания решилась на изменения после резкого падения продаж. Сначала менеджмент разработал план, затем оповестил всех сотрудников, а после создал пилотный проект на эталонных участках сборки техники и отдельных запчастей.

На заводе «Уралпромтехника» компания внедрила систему 5S, которая помогла увеличить производительность труда и сэкономить 300 000 000–400 000 000 рублей в год.

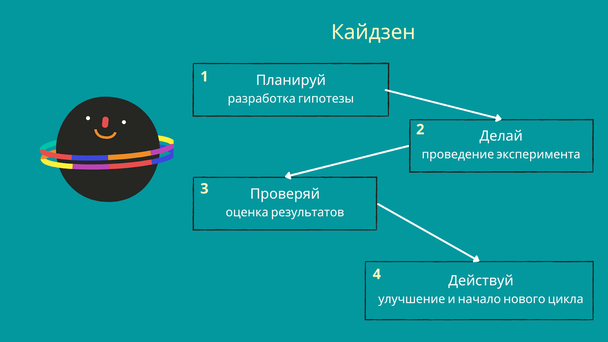

Кайдзен

Кайдзен — это концепция бережливого производства, направленная на постоянное совершенствование всех функций в бизнесе. В переводе с японского «кайдзен» означает «действие по улучшению плохих моментов».

Чтобы внедрить кайдзен, придется научиться действовать по принципу «Планируй → Делай → Проверяй → Действуй»:

- Ставьте цель, а затем составляйте план, который приведет к улучшениям.

- Внедрите запланированные изменения, необходимые для улучшения.

- Проверьте, как повлияли изменения.

- Переходите к следующему этапу или измените план.

Чаще всего небольшие улучшения внутри одного отдела не смогут привести к изменениям. Но непрерывный поток из изменений может привести к росту производительности, повышению безопасности и сокращению потерь.

VSM

Value Stream Mapping (или систематизация потока ценности) — это карта потока по созданию ценностей. Учитывает материальные и информационные ресурсы, а также время.

Инструмент обычно используют для анализа текущих изменений, поиска проблем и разработки решений для общесистемных изменений. VSM позволяет сосредоточиться на будущих улучшениях.

Карта отображает время и объем работы, затраченные на каждом шагу. Изображение: worksection.com

Процесс создания карты разбит на три блока:

- Оценка текущего состояния — ваша отправная точка, с которой начнется бережливое производство. На этом этапе менеджмент ищет потери, их источники и причины их появления.

- Оценка будущего состояния — это ваш план на будущее. То какой компания будет через несколько лет.

- План внедрения мероприятий по улучшению. План — конкретные шаги, которые нужно предпринять.

JIT

Производство «точно в срок» (JIT, Just-In-Time) — это инструмент бережливого производства для инвентаризации товаров или услуг. Он помогает выпускать товары тогда, когда на них есть спрос.

Первыми принцип «точно вовремя» применили в Toyota для снижения затрат на хранение товаров. Компании Toyota потребовались годы, чтобы усовершенствовать систему управления производством. Производство «точно в срок» сейчас используют многие ведущие компании — Dell, Harley-Davidson и McDonald’s.

Dell изменило подход к созданию компьютерной техники. Когда компания в 1990 году предложила клиентам новый товар, ей фактически не из чего было его производить. На складе не было нужных комплектующих.

Компания смогла заказать материалы, построить машину с точными характеристиками и доставить ее быстрее, чем конкуренты с готовыми машинами на складе.

Изображение: официальный аккаунт Dell в соцсети

Dell не тратилась на производство и хранение ненужных запчастей и смогла сделать клиентам более выгодное предложение. В итоге компания завоевала рынок и стала одним из самых успешных производителей компьютеров в мире.

Производство «точно в срок» само по себе не работает. Для его внедрения нужно использовать доски канбан. Они помогут каждому сотруднику отслеживать выполнение целей и задач.

TPM

Total Productive Maintenance (комплексный уход за оборудованием) — это инструмент для отслеживания эффективности работы оборудования и предотвращения простоев из-за его неисправности.

Пример использования TPM:

- Операторы машин делают профилактическую чистку и смазку оборудование, вовремя проверяют и заменяют детали. Чтобы отследить, когда и что нужно обновить, ведут документальный учёт.

- Персонал убирает свою рабочую зону каждый день, раскладывает по местам неиспользуемые инструменты, избавляется от мусора и других отходов.

- Руководство отправляет работников на обучение и повышение квалификации.

TQM

Total Quality Management (комплексное управление качеством) — это общеорганизационный подход, направленный на улучшение качества продуктов и услуг по всем направлениям.

Компания, следующая принципам бережливого производства, постоянно совершенствует и настраивает процессы, чтобы гарантировать, что продукты и услуги имеют высочайшее качество. Только после этого они попадают к потребителю.

Хейдзунка

Хейдзунка (Heijunka) — это бережливая концепция «выровненного» производства, необходимая для установления стабильности.

Toyota использует особый вид выравнивания производства, называемый «каждая деталь через каждый интервал» (EPEI). EPEI позволяет грамотно комбинировать производство более популярной продукции (и следовательно, производимой в большем количестве) с менее популярной.

Сравните две разных схемы выпуска товаров. На первой компания сначала производит самую востребованную продукцию (40 синих фигур), а затем менее востребованную.

В то время как при методе хейдзунка компания производит всю свою продукцию каждый день, но в разных количествах. И популярные, и непопулярные товары распределены по всем дням недели.

Изображения: Allaboutlean

Хейдзунка позволяет сбалансировать еженедельный спрос на продукцию с помощью сбалансированного производства этой продукции.

Заключение

Бережливое производство — это бизнес-философия, доказавшая свою высокую эффективность, поскольку она позволяет снизить затраты, устранить отходы, повысить производительность, поддерживать высокий уровень качества и, таким образом, значительно увеличить прибыль.

Источник: lpgenerator.ru

Бережливое производство. Краткий курс

В 60–70 годы произошло потрясающее событие всемирно-исторического значения, которое (из-за языковых проблем?) не заметили в СССР. Эпоха массового индустриального производства (империализм) подошла к концу. Фирме «Тойота» удалось создать в 2–3 раза более эффективную технологию поточного изготовления индивидуальных изделий в рамках позаказного производства, теперь известную как Toyota Production System, TPS. Позже этот новый тип производства назвали английским словом «Lean», которое буквально можно перевести, как тощий, худощавый, постный. В России Lean Production принято переводить как Бережливое производство.

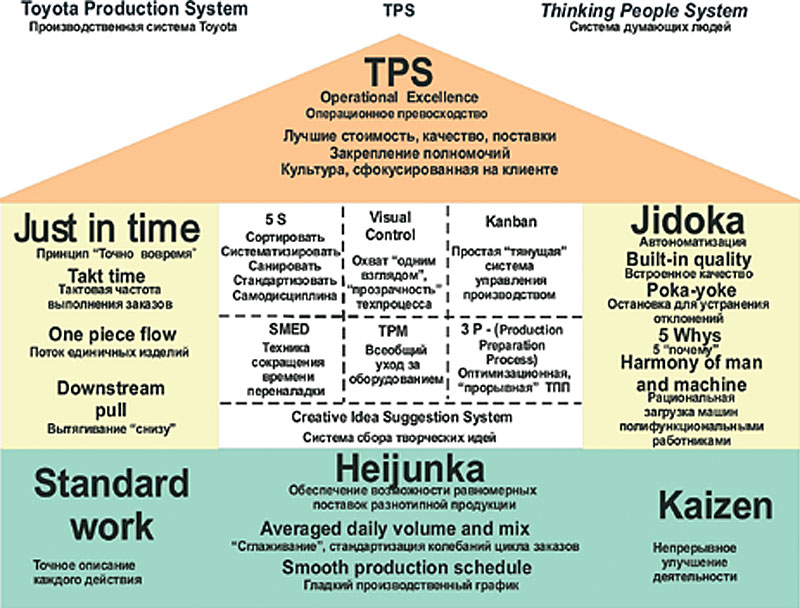

Благодаря своей фирменной производственной системе Тойота — самое прибыльное и самое уверенно растущее предприятие мира. Может быть, поэтому аббревиатура TPS получила еще одну расшифровку:

Схема «Дом TPS» (инструменты и принципы)

Схема «Дом TPS» (инструменты и принципы)

Схема «Дом TPS» была разработана Таичи Оно (Taiichi Ohno) и И. Тойода (E. Toyoda) специально для того, чтобы упростить объяснение сути производственной системы Тойоты служащим и поставщикам. По словам разработчиков, форма дома (крыша, колонны и основание) была использована преднамеренно, потому что она понятна каждому и символизирует стабильность и основательность.

Фундамент «здания TPS» — 3 принципа: Хейдзунка (heijunka), Кайдзен (Kaizen) и стандартная работа (Standard work).

Хейдзунка — организация «сглаживания» производственного плана, при котором заказы выполняются циклами, а дневные колебания уровня заказов приводятся к их значению в долгосрочной перспективе. Например, если заказчик за неделю заказал 200 штук продукта А, 200 штук продукта В и 400 штук продукта С и хочет получать их партиями по 200, 200 и 400 штук соответственно, после сглаживания данные продукты пойдут в производство в следующей последовательности: А, С, В, С, А, С, В, С, А, С и так далее.

Подобным же образом, если заказчик желает забирать свой недельный заказ в 800 штук партиями по 200 штук в понедельник, 400 штук во вторник, ни одной в среду, 100 в четверг и 100 в пятницу, после сглаживания производственного графика завод будет выпускать по 100 штук каждый день в следующей последовательности: А, С, А, В и так далее. Некоторые виды сглаживания неизбежны при любом типе производства: и массовом, и бережливом (если только фирма и все ее поставщики не обладают бесконечной производительностью и нулевым временем переналадки). Бережливое производство ориентируется на создание избытка производственных мощностей во времени из-за высвобождения ресурсов и уменьшения времени переналадки. При этом возникающие несоответствия между хейдзунка и реальным спросом минимизируются, чему весьма способствует процесс «сглаживания сбыта» (level selling).

Кайдзен — непрерывное, постоянное улучшение деятельности с целью увеличения ценности и уменьшения потерь.

Стандартная работа (standard work) — точное описание каждого действия, включающее время цикла, время такта, последовательность выполнения определенных задач, минимальное количество запасов для выполнения работы.

Правая колонна – дзидока (jidoka) – привнесение человеческого интеллекта в автоматы, способные самостоятельно обнаруживать первый дефект, после чего сразу остановиться и сигнализировать о том, что нужна помощь. Этот подход, называемый иначе автономизация (autonomation), впервые был применен Сакити Тоёдой в начале XX века в новом проекте автоматического ткацкого станка, который немедленно останавливался, если рвалась нить. Благодаря этому один оператор мог обслуживать несколько станков, не боясь выпустить много бракованной ткани.

Автономизация обеспечивается и поддерживается через Встроенное качество (Built-in quality), Пока-ёке (Остановка для устранения отклонений), способ пяти «почему», а также рациональную загрузку машин полифункциональными работниками (Harmony man and machine).

Пять «почему» (five whys) — способ, которым Тайити Оно подходил к поиску причины любой проблемы, и заключавшийся в том, что для нахождения первопричины проблемы надо минимум пять раз спросить «почему». Только после этого можно браться за разработку и реализацию корректирующих воздействий.

Окна «Здания» — инструменты TPS. Среди них 5S, Канбан, SMED, TPM, 3P и система сбора творческих идей и предложений — основной инструмент Бережливого производства, обеспечивающий процесс постоянного совершенствования.

5S — пять шагов эффективной организации рабочего пространства и стандартизации действий персонала, основанная на визуальном контроле, это:

- Сортировать — отделить нужные инструменты, детали и документы от ненужных;

- Систематизировать: расположить и маркировать детали и инструменты на рабочем месте так, чтобы с ними было удобно работать;

- Санировать: поддерживать чистоту на рабочем месте;

- Стандартизовать: регулярно выполнять 3 предыдущих правила (например, каждый день), чтобы поддерживать рабочее место в отличном состоянии;

- Самодисциплина — особенный пункт, так как это уже не действие, а состояние, которое сохраняется с помощью привычного выполнения первых четырёх «С».

Типовые инструкции, шаблоны, лучший опыт предприятий вы можете найти в практическом руководстве по внедрению 5S .

Визуальный контроль (visual control) — такое размещение инструментов, деталей и индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы.

Канбан (kanban) — простая тянущая система управления производством при помощи передаваемых исполнителям карточек-заданий.

Всеобщий уход за оборудованием (Total Productive Maintenance, TPM) — набор методов, возникших в компании Nippondenso (входит в группу Toyota) и направленных на то, чтобы каждый станок постоянно находился в работоспособном состоянии, а производство никогда не прерывалось.

Оптимизационная технология подготовки производства (Production Preparation Process, 3P) — Быстрая перепроектировка производственного процесса и размещения оборудования, для того чтобы обеспечивать гарантированную производительность оборудования и качество. 3P минимизирует количество необходимых ресурсов, например капитала, количество используемых инструментов и приспособлений, пространство и время, необходимое для осуществления производственного процесса.

Система сбора творческих идей и предложений — основной инструмент поддержания процесса постоянного совершенствования (Кайдзен). Наиболее популярный способ сбора предложений — кружки качества.

Определение ценности и видов потерь

Идея Бережливого производства в том, что любое действия на предприятии проверяется — создает оно ценность для Потребителя или нет. Главная цель Бережливого производства — избавиться от потерь — действий, которые не создают ценность. Во всем мире потери стали называть японским словом муда (muda), которое означает любую деятельность, потребляющую ресурсы, но не создающую ценности. Для этого действия следует разделить на три категории:

- действия, создающие ценность;

- действия, не создающие ценность, но неизбежные, например, изза технологических причин, таких как проверка качества сварных швов (муда первого рода или потери);

- действия, не создающие ценность, которые можно немедленно исключить из процесса, например, далеко и неудобно рассоложенные инструменты, детали (муда второго рода или вред).

Для удобства обнаружения японцы поделили потери на семь видов, позже американцы добавили восьмой:

- Перепроизводство, т.е. преждевременная или избыточная выработка продукции, сверх требующейся на следующем этапе процесса.

- Потери при транспортировке — лишняя, ненужная транспортировка материалов, полуфабрикатов, готовых изделий.

- Движение — любое движение (перемещение) людей, инструмента или оборудования, которое не добавляет ценности конечному продукту.

- Ожидание — перерывы в работе, связанные с ожиданием таких вещей, как людские ресурсы (рабочая сила), материалы, оборудование или информация.

- Дополнительная (излишняя) обработка — дополнительное усилие, которое не добавляет ценности для потребителя.

- Излишние запасы — любое избыточное поступление сырья и материалов в производственный процесс.

- Дефектный продукт — продукция, требующая проверки, сортировки, утилизации, понижения сортности, замены или ремонта.

- Люди — неполное использование человеческих умственных, творческих способностей и опыта, прогулы.

Даже с американской добавкой в японской классификации не видно завершенности и логической полноты. Поэтому во время проработки фирменной производственной системы на Автомобильном заводе КАМАЗа предложена классификация на основе шести фундаментальных ресурсов, с точки зрения их недостатка и избытка и предложены обозначения:

Классификация на основе шести фундаментальных ресурсов

Методика 6S

Аналогичный подход требует добавить в известную методику 5S в качестве четвертого этапа ещё один шаг — «соблюдать динамический порядок», — воплощение известного правила: «чисто не там, где метут, а там, где не сорят». Особенно это касается инструмента: не заставляй искать — положи на место или оставь на виду. Дополнение в методику 5S внесли во время проведения семинаров для руководителей ООО «КАМАЗ-Металлургии».

Методика 6C поможет избавиться от потерь на рабочем месте

| № | Японский термин | Русский термин | Английский термин | Перевод английского термина | Содержание деятельности |

| 1 | Сейри | Сортировать (организация) | Sort | Разбирать, классифицировать | Удаление ненужного |

| 2 | Сейтон | Систематизировать (порядок) | Set in Order (Straighten) | Приводить в порядок | Упорядочение размещения предметов |

| 3 | Сейсо | Санировать (чистоплотность) | Shine (Sweep) | Чистить (подметать) | Очистка рабочего места, устранение источников загрязнения |

| 4 | ? | Сохранять динамический порядок | Save | Сохранять | Непрерывное поддержание порядка во время работы |

| 5 | Сейкетсу | Стандартизовать (опрятность) | Standardize | Стандартизировать, Нормировать | Стандартизация правил уборки, упорядочения, очистки |

| 6 | Ситсуке | Самодисциплина | Sustain (Selfdiscipline) | Поддерживать (самодисциплина) | Формирование привычки соблюдать чистоту и порядок |

Картирование потока создания ценности (VSM-M)

Ключевым инструментов в TPS является карта потока создания ценности VSM (value stream mapping), которая с применением новых обозначений становится более удобной для построения производственной системы КАМАЗ.

Правила картирования потока создания ценности (VSM-M)

КАК ЕСТЬ (Карта текущего состояния)

КАК ДОЛЖНО БЫТЬ (Карта будущего состояния)

В результате построения карты будущего состояния стало понятно, что Время Цикла (как часто процесс «выдает» деталь или продукт) можно сократить больше чем в 2 раза. Доля Времени Создания Ценности (время операций или действий, в результате которых продукту фактически придаются свойства, за которые клиент готов платить) при этом значительно увеличится.

Для уменьшения времени цикла составляется программа перестройки производства в компактный, избавленный от потерь, поток единичных изделий. Удобным инструментов является «ОТЧЕТ ФОРМАТА A3» (см. Иллюстрированный глоссарий по бережливому производству, под ред. Чета Марчвински и Джона Шука), включающий VSM-M и планировки «как есть», «как должно быть», расчеты времени такта, цикла и продолжительности нахождения изделия в производстве, а так же график Гантта с этапами совершенствования производства.

Все это части процессов описания Standard Work и выглаживания потока (Heijunka), символом которых будет появление на рабочих местах ИНДИВИДУАЛЬНЫХ ВИЗУАЛЬНЫХ РАБОЧИХ ИНСТРУКЦИЙ и андонов (средств визуального контроля процесса, которые отображают данные о текущем состоянии и предупреждают о неотложных проблемах).

Типовые инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства .

Источник: up-pro.ru