2.1.1 Назначение систем автоматизированного проектирования изделий (cam системы)

CAM (англ.Computer-aided manufacturing) — подготовка технологического процесса производства изделий, ориентированная на использование ЭВМ. Под термином понимаются как сам процесс компьютеризированной подготовки производства, так и программно-вычислительные комплексы, используемые инженерами-технологами.

Русским аналогом термина является АСТПП — автоматизированная система технологической подготовки производства. Фактически же технологическая подготовка сводится к автоматизации программирования оборудования с числовым программным управлением (2- осевые лазерные станки), (3- и 5-осевые фрезерные станки с ЧПУ; токарные станки, обрабатывающие центры; автоматы продольного точения и токарно-фрезерной обработки; ювелирная и объёмная гравировка).

CAM системы имеют очень широкое распространение. Примером таких систем могут быть NX CAM, SprutCAM, ADEM.

NX CAM — система автоматизированной разработки управляющих программ для станков с ЧПУ (числовым программным управлением) от компании Siemens PLM Software.

Работа в Vectric Aspire, Sketchup, создание векторов, создание УП (управляющих программ) для ЧПУ

В зависимости от сложности детали применяется токарная обработка, фрезерная обработка на станках с тремя-пятью управляемыми осями, токарно-фрезерная,электроэрозионная обработка проволокой. Система обладает всеми возможностями для формирования траекторий инструмента для соответствующих типов обработки.

Кроме того, система имеет широкий набор встроенных средств автоматизации — от мастеров и шаблонов до возможностей программирования обработки типовых конструктивных элементов.

Генератор программ ЧПУ включает в себя стратегии обработки, предназначенные для создания программ с минимальным участием инженера.

Концепция мастер-модели является базой, на которой строится распределение данных между модулем проектирования и остальными модулями NX, в том числе и модулями CAM. Ассоциативная связь между исходной параметрической моделью и сформированной траекторией инструмента делает процесс обновления траектории быстрым и лёгким.

Для того чтобы программу можно было запустить на определённом станке, необходимо её преобразовать в машинные коды данного станка. Это делается с помощью постпроцессора. В системе NX существует специальный модуль для настройки постпроцессора для любых управляющих стоек и станков с ЧПУ. Основные настройки выполняются без использования программирования, однако возможно подключение специальных процедур на языке Tcl, что открывает широкие возможности по внесению в постпроцессор любых необходимых уникальных изменений.

NX CAM включает следующие элементы:

— 3-х координатное фрезерование;

— программирование многофункциональных станков;

— визуализация процесса обработки;

— пополняемая библиотека постпроцессоров;

— управление данными, связанными с обработкой;

— разработка технологических процессов;

Вебинар «Создание управляющих программ для станков с ЧПУ в среде SOLIDWORKS» 27.08.2020г.

— создание цеховой документации;

— средства обмена данными;

— средства моделирования в среде CAM.

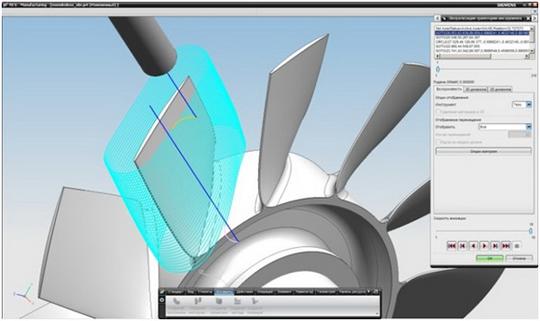

Интерфейс программы NX CAM представлен на рисунке 2.1

Рисунок 2.1 – Интерфейс программы NX CAM

NX CAM обеспечивает колоссальную гибкость методов обработки и широчайшие возможности программирования для станков с ЧПУ. Система получила широкое распространение на промышленных предприятиях во всем мире [5].

Другим примером САМ систем является SprutCAM.

SprutCAM — программное обеспечение для разработки управляющих программ для оборудования с ЧПУ. Система поддерживает разработку УП для многокоординатного, электроэрозионного и токарно-фрезерного оборудования с учетом полной кинематической 3D-модели всех узлов в том числе.

Программа позволяет создавать 3D-схемы станков и всех его узлов и производить предварительную виртуальную обработку с контролем кинематики и 100 % достоверностью, что позволяет наглядно программировать сложное многкоординатное оборудование. Сейчас для свободного использования доступны более 45 схем различных типов станков.

SprutCAM используется в металло-, дерево-, обрабатывающей промышленности; для электроэрозионной, фрезерной, токарной, токарно-фрезерной, лазерной, плазменной и газовой обработке; при производстве оригинальных изделий, штампов, пресс-форм, прототипов изделий, деталей машин, шаблонов, а также гравировки надписей и изображений.

Источник: studfile.net

Системы автоматизированного программирования УП

Сущность автоматизированной подготовки УП. Уровни автоматизации программирования. Системы автоматизированного программирования (САП). История развития САП. Использование CAM-систем при разработке УП. Структура CAM-системы

Существуют следующие способы подготовки УП:

2) в технологическом бюро;

3) на станке с системой ЧПУ типа CNC в диалоговом режиме, и используя систему автоматизированной подготовки программы.

Ручная подготовка программ в коде ISO-7bit требует кропотливого отбора технологических решений, трудоемких геометрических расчетов, тщательного документирования отдельных этапов и может проводиться квалифицированными инженерами-технологами. Такой способ существовал только в начале развития станков с ЧПУ.

В 90-х годах основным способом подготовки управляющих программ являлась их подготовка в технологических бюро, на инструментальной ЭВМ, с использованием систем автоматизированного программирования (САП УП для станков с ЧПУ).

В настоящее время в связи с увеличением памяти МПС системы автоматизированного программирования (САП) широко встраиваются в СЧПУ. Подготовка УП ведется в диалоговом режиме на станках с СЧПУ.

Системы автоматизированного программирования УП

Совокупность математического, программного обеспечения и проблемно-ориентированного языка для записи и ввода в ЭВМ первоначальной информации при организации УП называют САП. В настоящее время разработано множество различных САП. Они различаются степенью и уровнем автоматизации этапов подготовки управляющей программы (УП).

САП – это специальное программное обеспечение, реализующее комплекс алгоритмов геометрических и технологических задач подготовки УП и содержащее проблемно-ориентированный язык, обеспечивающий запись и ввод в ЭВМ исходной информации.

САП решает следующие задачи:

¨ диалог с пользователем;

¨ синтаксический контроль исходной информации на входном языке;

¨ проектирование элементов технологического процесса обработки;

¨ расчет траектории движения инструмента;

¨ формирование и запись выходной информации на промежуточном языке;

¨ выдача диагностических сообщений о разных этапах обработки исходной информации;

¨ редактирование программ на уровнях входного, промежуточного выходного языков;

¨ формирование УП на выходном языке для конкретного станка и выдача на программоноситель;

¨ распечатка УП и сопроводительной документации;

¨ хранение и тиражирование УП.

В комплект САП входит также сопроводительная документация – руководство технологу программисту и оператору ЭВМ.

Важнейшие блоки САП, такие как: сервис, препроцессор, процессор, постпроцессор-это, как правило, файл и или несколько файлов, в которых заложена информация о конфигурации оборудования и системы ЧПУ, установленной на данное оборудование, наличии всевозможных функций. Блок сервис преобразовывает неизменную информацию о станках, материале заготовок, инструментах и др. Информация систематизируется и записывается в память ЭВМ как таблицы параметров.

Типовая структурная схема САП дана на рисунке 8.1.

Постоянная информация – библиотека операций, технологических циклов, процедур, геометрических расчетов, таблиц параметров и т.д.

Рисунок 8.1 — Типовая структурная схема САП

Исходная информация – данные о заготовке и детали.

Препроцессор – проектирует план технологических операций, перечень и последовательность переходов, выбор схем закрепления, типа инструмента и т.д., трансляцию на универсальный язык.

Процессор – выполняет геометрические и технологические расчеты (количество проходов, режимы резания, вычисления траектории).

Постпроцессор – увязывает УП с особенностями и возможностями конкретных станков (привязка к координатам станка, типу датчиков и т.д.).

На первом этапе переработка информации применяется в двух блоках, составляющих основу каждой САП, — процессоре и постпроцессоре. Процессор осуществляет геометрические и технологические расчеты «без привязки» к определенному станку и системе ЧПУ. Процессор предполагает траекторию перемещения инструмента.

Данные вместе с данными о режимах резания выводятся на наружный носитель ЭВМ — диск или же магнитную ленту. Конфигурация представления этих данных называется CLDATA (от англ. CATTER Location Data — данные о расположении инструмента) и является установленным видом информации на конкретном языке.

Процессор САП состоит из трех один за другим работающих блоков: трансляции и геометрического формирования CLDATA.

Технологический блок самостоятельно делит область, подлежащую обработке, на переходы, рабочие ходы и рассчитывает оптимальные режимы резания.

Геометрический блок процессора постановляет задачи, объединенные с созданием траектории перемещения инструмента: определение точек и линий скрещивания всевозможных элементов; аппроксимация разнообразных кривых с определенным допуском; диагностика геометрических ошибок.

Блок трансляции (блок ввода и декодирования) реализовывает вытекающие функции: чтение первоначальной программы обработки изделия с наружного носителя; вывод программы на печать или же экран дисплея; изменение информации из символьной формы во внутреннее машинное представление. В препроцессоре готовятся данные для работы остальных блоков, операции подразделяются на установы и позиции, отбираются схемы крепления заготовки и оснащаются инструментальные наладки.

Блок формирования CLDATA ведет сбор сведений для работоспособности постпроцессора. Постпроцессор не прекращает переработку информации и сформировывает УП с ориентацией (т. е. с «привязкой») на конкретный станок и систему ЧПУ. Типовые функции постпроцессора: сканирование данных, которые разработаны процессором, перенос их в систему координат станка; составление команд на передвижение с учетом стоимости импульса СЧПУ и команд, обеспечивающих цикл замены инструмента; выдача в кадр значений подач и скоростей шпинделя, которые были закодированы; подача команд на включение и выключение охлаждения, зажима — разжима заготовок; выдача управляющей перфоленты и листинг (распечатки) УП; диагностика ошибок; выполнение сервисных функций. Это является вторым этапом переработки информации.

В большинстве случаев САП заключает в себе набор постпроцессоров, предоставляющие формирование УП (управляющей программы) для отдельных типов станков с ЧПУ. Вызов нужного постпроцессора выполняется автоматически по параметрам, которые технолог-программист укажет в тексте исходной программы.

Двухэтапная организация работы САП при подготовке УП содержит важное преимущество. На определенном языке САП на основе одной и той же начальной информации, имея данные CLDATA и применяя всевозможные постпроцессоры, можно получать УП для разнообразных моделей станков и УЧПУ. Кроме того, для подключения новейших моделей станков с ЧПУ к имеющейся на предприятии САП достаточно создать постпроцессор и состыковать с САП. Вместе с постпроцессором создается работа с программным блоком «редактор», который позволяет изменять УП, выводимую на экран дисплея.

В настоящее время чаще используется обозначение таких систем как CAM –системы.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

Гурьянихин В.Ф., Булыгина М.Н. Автоматизированная подготовка управляющих программ для станков с ЧПУ

ЧПУ : Учебное пособие к практическим и лабораторным работам . — Ульяновск :

УлГТУ , 200 1 .- 88 с . ISBN 5-89 1 46-25 1 -6

Учебное пособие написано в соответствии с программой курса « Технология автомати —

зированного производства », утвержденной уч еб но — методическим объединением по образо —

ванию в области автоматизированного машиностроения , и предназначено для инженерной и

магистерской подготовки студентов направления 552900 — « Технология , оборудование и ав —

томатизаци я машиностроительных производств ». Рассмотрена методика автоматизи рованной

разработки упр авл яю щи х программ с помощью пакета PEPS V2.0 для токарных и фрезерных

станков с ЧПУ . Приведены современные справочные данные и примеры разработки

упр авл яю щи х программ .

Учебное пособие также может быть использовано сту дентами направления 552900 всех

форм обучения при курсовом и дипломном проектировании .

Работа подготовлена на кафедре « Технология машиностроения ».

УДК 62 1 .9.06-529 (075)

Источник: www.studmed.ru