АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ / AUTOMATED PROCESS CONTROL SYSTEM / СИСТЕМА ИМИТАЦИОННОГО МОДЕЛИРОВАНИЯ / SYSTEM SIMULATION / ПРОГРАММИРУЕМЫЙ ЛОГИЧЕСКИЙ КОНТРОЛЛЕР / PLC / SCADA-СИСТЕМА / SCADA-SYSTEM / СТАНДАРТ OPC / OPC

Аннотация научной статьи по компьютерным и информационным наукам, автор научной работы — Рыбалев Андрей Николаевич, Николаец Федор Анатольевич

В статье описывается подход к эмуляции автоматизированных систем управления технологическими процессами с использованием таких программ как Matlab, Trace Mode и CoDeSys. Основная цель заключается в замене элементов реальной системы (объекты, датчики, приводы, ПЛК) их виртуальными моделями и решение наиболее распространенные задач управления.The article describes an approach to emulate automated process control systems with the use of programs such as Matlab, Trace Mode and CoDeSys. The main goal is to replace the real system elements (objects, sensors, actuators, PLCs) on their virtual models and solve the most common control tasks.

i Надоели баннеры? Вы всегда можете отключить рекламу.

Похожие темы научных работ по компьютерным и информационным наукам , автор научной работы — Рыбалев Андрей Николаевич, Николаец Федор Анатольевич

Разработка и исследование алгоритмов и программ управления исполнительными механизмами систем автоматического регулирования

Разработка программного обеспечения компьютерного динамического имитационного тренажера «Подогреватель нефти с промежуточным теплоносителем» средствами SCADA и Softlogic системы Trace Mode 6

Проектирование АСУ ТП на базе SCADA-системы Trace Mode 6

Проектирование АСУ ТП на базе Scada-системы

Интеграция базы данных SCADA trace mode в систему мониторинга технологического процесса

i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

i Надоели баннеры?

Вы всегда можете отключить рекламу.

Текст научной работы на тему «Разработка и эмулирование АСУ ТП с использованием программ разных производителей и типов»

А.Н. Рыбалев, Ф.А. Николаец

РАЗРАБОТКА И ЭМУЛИРОВАНИЕ АСУ ТП С ИСПОЛЬЗОВАНИЕМ ПРОГРАММ РАЗНЫХ ПРОИЗВОДИТЕЛЕЙ И ТИПОВ

В статье описывается подход к эмуляции автоматизированных систем управления технологическими процессами с использованием таких программ как Matlab, Trace Mode и CoDeSys. Основная цель заключается в замене элементов реальной системы (объекты, датчики, приводы, ПЛК) их виртуальными моделями и решение наиболее распространенные задач управления.

Ключевые слова: автоматизированная система управления технологическим процессом, система имитационного моделирования, программируемый логический контроллер, SCADA-система, стандарт OPC.

DEVELOPMENT AND EMULATE ACS USING THE PROGRAM FROM DIFFERENT MANUFACTURERS AND TYPES MANUFACTURERS

The article describes an approach to emulate automated process control systems with the use of programs such as Matlab, Trace Mode and CoDeSys. The main goal is to replace the real system elements (objects, sensors, actuators, PLCs) on their virtual models and solve the most common control tasks.

Key words: automated process control system, system simulation, PLC, SCADA-system, the OPC.

Разработка АСУ современных технологических процессов — сложная и ответственная задача, решение которой производится в несколько этапов: от составления математической модели до проектирования человеко-машинного интерфейса. Ошибки проектирования АСУ ТП очень трудно исправить на этапе эксплуатации системы — для этого может потребоваться даже пересмотр базовых концепций, лежащих в ее основе. С другой стороны, ошибки оперативного персонала АСУ могут привести к серьезным последствиям: остановке технологического процесса и авариям оборудования. В связи с этим как проектировщикам, так и оперативному персоналу нужен программный инструмент-симулятор АСУ ТП. Проектировщик с его помощью будет решать следующие задачи:

1) имитационное моделирование технологического процесса в различных режимах работы при воздействиях, программно формируемых управляющей аппаратурой и средствами человеко-машинного интерфейса;

2) отладка технологических программ;

3) выбор наиболее удобных для пользователя средств визуализации технологического процесса и способов формирования управляющих воздействий.

Оперативный персонал задействует программный комплекс на этапе настройки АСУ ТП, а также в целях обучения.

Кроме того, разрабатываемая система, безусловно, будет весьма полезна в учебном процессе по образовательным программам, предусматривающим изучение дисциплин, связанных с проектированием АСУ ТП.

В рамках единого комплекса предлагается задействовать программные средства разных производителей и классов:

система имитационного моделирования — для построения моделей технологического процесса;

система класса PC-based controller — для программной реализации алгоритмов управления на языках программирования промышленных контроллеров;

SCADA-система (supervisory control and data acquisition — система диспетчерского управления и сбора данных) — для визуализации технологических процессов и оперативного управления.

Перечисленные программные средства предназначены для исследования и разработки компонентов АСУ ТП, но используемые по отдельности, не могут решать перечисленные выше задачи.

Для построения прототипа было решено применять следующие программные продукты:

MathWorks® MATLAB®, Simulink® (среда имитационного моделирования);

3S-Smart Software® CODESYS® (PC-эмулятор ПЛК SP PLCWinN, OPC-сервер);

AdAstra Research Group® TRACE MODE® (SCADA-система).

Выбор данных программ обусловлен опытом их применения в учебном процессе.

В настоящее время основным стандартом межпрограммного обмена данными в сфере промышленной автоматизации, безусловно, является OPC (OLE for Process Control). OPC — набор повсеместно принятых спецификаций, предоставляющих универсальный механизм обмена данными в системах контроля и управления. OPC-технология обеспечивает независимость потребителей от наличия или отсутствия драйверов или протоколов, что позволяет выбирать оборудование и программное обеспечение, наиболее полно отвечающие реальным потребностям приложения.

OPC-сервер — программа, получающая данные во внутреннем формате устройства или системы и преобразующая эти данные в формат OPC. OPC-сервер является источником данных для OPC-клиентов. По своей сути OPC-сервер — это некий универсальный драйвер физического оборудования, обеспечивающий взаимодействие с любым OPC-клиентом.

В общем случае OPC-сервер может быть запущен как компонент любой из трех программ (имитационного моделирования, контроллера или SCADA-системы) или быть внешним по отношению к ним. В системе может быть задействовано и более одного сервера. Каждый из вариантов имеет свои преимущества и недостатки.

В прототипе используется OPC-сервер CoDeSys, связанный с контроллером CoDeSys SP PLCWinNT через «общий» шлюз типа TCP/IP. Список переменных для обмена формируется в контроллере. Matlab и Trace Mode являются OPC-клиентами (рис.1).

SCADA (Trace Mode)

Рис. 1. Взаимодействие программ.

Выбор такой конфигурации связан исключительно с простой ее настройки.

Система имитационного моделирования

Одним из важных этапов проектирования АСУ ТП является создание математической модели объекта управления. Для разработки имитационных моделей объектов в работе был использован пакет Simulink, интегрированный в MATLAB [1].

Simulink — это графическая среда имитационного моделирования, позволяющая строить динамические модели, включая дискретные, непрерывные и гибридные, нелинейные и разрывные системы, при помощи блок-диаграмм в виде направленных графов. На рис. 2 показана Simulink-модель простейшего теплового объекта, описываемого передаточной функцией первого порядка с запаздыванием. Блоки OPC Configuration, OPC Read и OPC Write обеспечивают обмен данными с OPC-сервером CoDeSys.

Рис. 2. Модель процесса.

Установка и настройка OPC-клиента в Matlab могут быть выполнены с помощью специальных функций пакета OPC Toolbox. Ниже показан пример использования некоторых функций (с ответными сообщениями Matlab). >>opcreset; >> opcregister(‘install’)

Continuing this operation will modify any OPC Foundation files already installed. Type ‘Yes’ (exactly as shown) to install the OPC Foundation files

Confirmation string: Yes

Host: ‘localhost’ ServerlD: ServerDescription: OPCSpecification:

ObjectConstructor: <‘opcda(‘localhost’, ‘CoDeSys.OPC.02′)’>>> allServers = hostlnfo.ServerlD’ allServers =

‘CoDeSys.OPC.02’ >> da = opcda(‘localhost’, ‘CoDeSys.OPC.02’) da =

Summary of OPC Data Access Client Object: localhost/CoDeSys.OPC.02

Server Parameters Host : localhost ServerlD : CoDeSys.OPC.02 Status : disconnected Timeout : 10 seconds Object Parameters Group : 0-by-1 dagroup object Event Log : 0 of 1000 events >>opctool

Для тех же целей можно использовать графическую утилиту OPCTool (рис. 3).

Программно-эмулируемый контроллер (PC-based Controller)

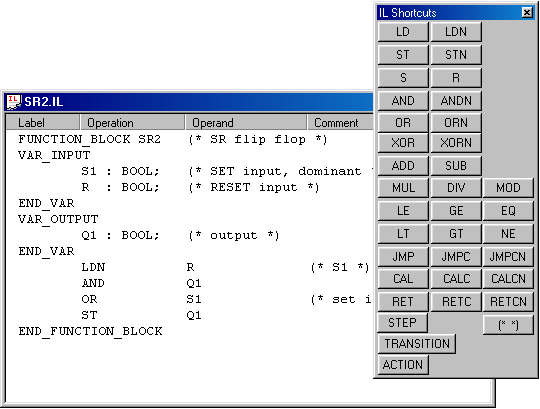

SP PLCWinNT (рис. 4) — виртуальный контроллер, работающий под управлением ОС Windows. SP PLCWinNT входит в состав программы CoDeSys [2].

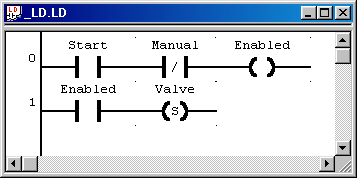

Программа для SP PLCWinNT создается и отлаживается в редакторах CoDeSys «обычным» способом (т.е. так, как это делается для реальных контроллеров). При этом доступны все пять определяемых стандартом IEC 61131-3 (МЭК 61131-3) языков программирования: IL (Instruction List) — ассемблер-подобный язык; ST (Structured Text) — Pascal-подобный язык; LD (Ladder Diagram) — язык релейных схем; FBD (Function Block Diagram) — язык функциональных блоков;

SFC (Sequential Function Chart) — язык диаграмм состояний.

В дополнение к FBD поддерживается язык программирования CFC (Continuous Function Chart) с произвольным размещением блоков и расстановкой порядка их выполнения.

В приложении приведен листинг программы контроллера, составленной на языке ST и решающей задачу регулирования по ПИД-закону выходной величины виртуального объекта (см. рис. 2).

В отличие от реальных контроллеров SP PLCWinNT не имеет собственных входов и выходов, поэтому обмен данными с внешними устройствами возможен только посредством периферии компьютера, на котором он запущен. Это могут быть как последовательные (COM), так и сетевые (Ethernet) интерфейсы. При наличии специальных плат допускается подключение к развитым промышленным сетям, — например, CAN.

Настройка взаимодействия контроллера с OPC-сервером выполнена в несколько этапов. 1. Создан локальный сервер и настроены параметры связи для передачи данных между программами (рис. 5).

Рис. 4. Виртуальный контроллер CoDeSys SP PLCWinNT.

Рис. 5. Параметры связи.

2. В опциях проекта СоБе8у8 выделены переменные, которые должны быть доступны ОРС-серверу (рис 6).

Рис. 6. Установка атрибутов объекта. 3. С помощью утилиты ОРССопГ^ запущен и настроен ОРС-сервер (рис. 7).

SCADA — программный пакет, предназначенный для разработки и обеспечения работы в реальном времени систем сбора, обработки, отображения и архивирования информации об объекте мониторинга или управления. SCADA-системы используются во всех отраслях хозяйства, где требуется операторский контроль за технологическими процессами в реальном времени. В качестве SCADA-системы в проекте применялся пакет Trace Mode 6 [3].

Trace Mode 6 включает инструментальную систему (среду разработки) и средства для работы в реальном времени. Инструментальная система Trace Mode 6 — это универсальное средство разработки и отладки приложений для автоматизированных систем управления технологическими процессами (АСУ ТП) и управления производством (АСУ П). В состав системы входит отладочный монитор реального времени — профайлер, позволяющий запускать все экраны проекта на компьютере разработчика.

Как и все современные SCADA-системы, Trace Mode 6 легко настраивается в качестве OPC-клиента (рис. 8).

В графическом редакторе Trace Mode 6 создан простейший экран визуализации (рис. 9), позволяющий наблюдать изменение регулируемого параметра, формировать задание регулятору в автоматическом режиме и сигнал управления объектом — в ручном.

ЧЙ Ресурсы ^ Система ! у R.TMJ ‘-? Щь Источники/Приемники G3— Щ 0РС_1

™ Р LC1 : Р LC_P RG .temp

Щи PLC1:PLC_PRG.temp_set Щи PLC1:PLC_PRG.u

Рис. 8. Настройка OPC-клиента в Trace Mode 6.

Рис. 9. Интерфейс управления ТП.

Разработан прототип программного симулятора АСУ ТП, демонстрирующий параллельную работу и взаимодействие программных средств имитации, управления и визуализации. Сферы применения рассмотренной технологии:

1. Разработка прототипов АСУ ТП промышленных предприятий, включая построение моделей процессов, разработку технологических программ и человеко-машинного интерфейса. Благодаря тому, что большинство современных ПЛК программируется на языках МЭК 61131-3, программы, составленные для PLCWinNT, после минимальных изменений и «привязки» к процессу можно загружать в реальные контроллеры.

2. Разработка программных симуляторов уже имеющихся АСУ ТП для обучения оперативного персонала. Вследствие универсальности стандарта OPC Trace Mode можно заменить той SCADA-системой, что используется на практике.

3. Учебные цели и проекты по направлениям подготовки, связанным с автоматизацией производства, в том числе:

самостоятельная подготовка студентов к выполнению работ на лабораторном оборудовании, предполагающих программирование контроллеров и создание человеко-машинного интерфейса. При

этом основная часть работы, связанная с проектированием, будет проделана студентом внеаудиторно, а реализация системы на реальном оборудовании не займет много времени. Это позволит увеличить количество выполняемых лабораторных работ без увеличения объема аудиторных занятий;

разработка комплексных заданий для государственного экзамена по направлению подготовки. Такие задания можно сформулировать так, чтобы они охватывали материал практически всех изученных выпускником специальных дисциплин. Исходными данными могли бы быть, например, текстовое описание технологического процесса, модели объектов регулирования типа «черный ящик» и требования к проектируемой системе. В ходе выполнения задания выбираются технические средства автоматизации, составляются функциональная и принципиальная схемы, производятся необходимые расчеты и, как итог, создается программный симулятор по описанной выше технологии.

1. Ануфриев, И. А. MATLAB 7. Наиболее полное руководство / И. А. Ануфриев, А.Б. Смирнов, Е.Н. Смирнова. — СПб.: БХВ-Петербург, 2005. — 1104 с.

В качестве приложения приводим листинг программы контроллера:

PROGRAM PLC_PRG VAR_INPUT

temp :REAL; temp_set:REAL; KP:REAL; TN:REAL; TV:REAL; Y_:REAL; Y_OFFSET:REAL; Y_MIN:REAL; Y_MAX:REAL; M:BOOL; RESET:BOOL; END_VAR VAR_OUTPUT Y:REAL;

LIMITS_ACTIVE:BOOL:=FALSE; OVERFLOW:BOOL:=FALSE; END_VAR VAR

CLOCK:TON; I: INTEGRAL; D: DERIVATIVE; TMDIFF: DWORD; ERROR: REAL; INIT: BOOL:=TRUE; Y_ADDOFFSET: REAL;

KPcopy:REAL; TNcopy:REAL; TVcopy:REAL; END_VAR

IF TN>0 AND KP<> 0 AND (NOT OVERFLOW OR RESET OR M) THEN ERROR :=temp_set-temp; IF RESET OR M OR INIT OR (KP<>KPcopy OR TN<>TNcopy OR TV<>TVcopy) THEN

I(RESET:=TRUE); D(RESET:=TRUE); OVERFLOW:=FALSE; LIMITS_ACTIVE:=FALSE; IF RESET OR INIT THEN

Y := Y_OFFSET; INIT:=FALSE; Y_ADDOFFSET := 0;

Y_ADDOFFSET := Y_- (Y_OFFSET+KP*(ERROR+I.OUT//TN+D.OUT*TV)); ELSE

i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

Y_ADDOFFSET := Y — Y_OFFSET — KP*ERROR; END_IF TMDIFF:=0; CLOCK(IN:=FALSE); CLOCK(PT:=t#1h, IN:=TRUE); TNcopy := TN; TVcopy := TV; KPcopy := KP;

IF TMDIFF>0 THEN

CLOCK(IN:=FALSE); CLOCK(PT:=t#1h, IN:=TRUE); D(IN:=ERROR, TM:=TMDIFF, RESET:=FALSE); I(IN:=ERROR, TM:=TMDIFF, RESET:=FALSE); OVERFLOW := I.OVERFLOW; IF NOT OVERFLOW THEN

Y:=Y_OFFSET+KP*(ERROR+I.OUT/TN+D.OUT*TV) + Y_ADDOFFSET; IF Y>1E30 OR Y

LIMITS_ACTIVE:=FALSE; IF Y_MAX>Y_MIN AND Y>Y_MAX THEN LIMITS_ACTIVE:=TRUE; IF KP<>0 THEN

I(IN:=(Y_MAX-Y) * TN/KP,TM:=1000,RESET:=FALSE); END_IF Y:=Y_MAX; END_IF;

IF Y_MAX>Y_MIN AND Y0 THEN I(IN:=(Y_MIN-Y)*TN/KP,TM:=1000,RESET:=FALSE); END_IF Y:=Y_MIN; END_IF; END_IF;

CLOCK(PT: =t# 1h,IN: =TRUE); END_IF;

Источник: cyberleninka.ru

Промышленное программирование, или Пара слов об АСУ ТП

Есть такая профессия — производство автоматизировать. Аббревиатура АСУ ТП означает «автоматизированная система управления технологическим процессом» — это система, состоящая из персонала и совокупности оборудования с программным обеспечением, использующихся для автоматизации функций этого самого персонала по управлению промышленными объектами: электростанциями, котельными, насосными, водоочистными сооружениями, пищевыми, химическими, металлургическими заводами, нефтегазовыми объектами и т.д. и т.п.

Фактически, каждый человек, живущий не в лесу и пользующийся благами цивилизации, использует результаты труда предприятий, на которых функционируют АСУ ТП.

Иногда на эту тему проскакивают статьи и на хабре. Обычно они не пользуются особой популярностью, но всё же я хочу написать несколько обзорных статей об АСУ ТП в надежде рассказать хабравчанам что-то интересное (а возможно, кому-то даже полезное) и привлечь на хабр больше своих коллег.

Сначала пара слов о себе. Я только начинаю свой жизненный путь в автоматизации, опыт работы без малого два года. За это время побывал на нескольких газовых месторождениях, сейчас работаю на нефтяном.

Поскольку область обширная, несмотря ни на что развивающаяся, местами противоречивая и спорная, буду стараться обобщать не в ущерб достоверности, но не могу избежать перекоса в свою область — то оборудование, софт и сферу, с которыми лично я сталкивался.

Итак, программно-технический комплекс АСУ ТП делится на три уровня: верхний (компьютеры), средний (контроллеры), нижний (полевое оборудование, датчики, исполнительные механизмы). Про нижний уровень рассказывать не буду — слишком уж это далеко от от тематики хабра, да и статья получится слишком большая.

Верхний уровень

Верхний уровень — это серверы и пользовательские ПК (у нас они называются АРМ — автоматизированное рабочее место). Сюда выводится состояние технологического процесса, и отсюда при необходимости оператором подаются команды на изменение его параметров. Для упрощения разработки создано большое количество SCADA-систем (от англ. supervisory control and data acquisition — диспетчерское управление и сбор данных). Это в некотором роде расширенный аналог IDE, в котором скомпилированная «программа» и выполняется.

Системы SCADA

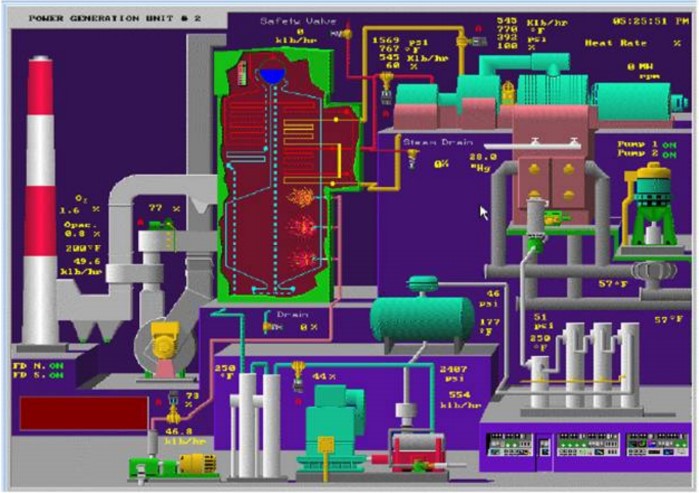

Вообще, если отбросить академизм, то на предприятии для всех кроме асушников скада выглядит вот так:

А если совсем не повезёт, то вот так:

Скады неявно можно разделить на серверную и клиентскую части. Опрос полевых устройств и сбор данных производится сервером (обычно, через ПЛК ), с сервера клиенты забирают эти данные к себе на монитор. Сами по себе понятия «серверная» и «клиентская» части условны.

Фактически разделение производится по лицензиям на компоненты скады, а политика лицензирования у каждого производителя своя. Вплоть до разделения на: количество обрабатываемых сигналов с поля, драйвера протоколов, количество рабочих станций, возможность создания веб-интерфейса, мобильного интерфейса, да и вообще целые куски функционала могут быть за отдельные денжеки. Чаще проще обратиться к поставщику, предоставив исходные данные по проекту, чтобы помогли с подбором лицензий.

Подразумеваются два режима функционирования: режим разработки и режим выполнения (runtime). Не обязательно эти режимы взаимоисключающи: можно редактировать проект на одном АРМе, инженерном, заливать его, он обновится на пользовательских. Это очень важно — изменять проект без простоев и отключений, потому что технологический процесс прерывать нельзя, и операторы всегда должны иметь возможность его контролировать. В скаде создаются графические интерфейсы, настраиваются источники данных с полевых устройств, она отвечает за взаимодействие пользователя (оператора, диспетчера, технолога) с происходящим на производстве, а также за архивирование всех нужных данных в БД.

Архивирование — одна из обязательных функций, очень важно иметь возможность «вернуться назад во времени» для разбора полётов в случае чего-то непредвиденного либо для глобального анализа при медленных, длительных процессах. Например, недавно геологи попросили меня выгрузить табличкой данные по давлению нефти на скважинах за последний год.

Периодически скада складывает все собранные данные в БД. Их потом можно посмотреть в виде графиков (называем их трендами), а при необходимости, если оговорено в ТЗ на АСУТП, реализуется выгрузка в виде отчётов в эксель или ещё как-нибудь. Архивация сделана по-разному: в MS SQL; MS Access; в ту же MS SQL, но по своему хитрому алгоритму с дополнительной архивацией; а у кого-то вообще в свою собственную бинарную БД.

Особым пунктом в скадах идёт информирование оператора: текущие сообщения и аварийные. Они тоже обязательно архивируются. В общем виде сообщения делятся на текущие и важные (аварийные). Текущие прячут подальше, но журнал аварийных всегда выводится на экране оператора. К текстовым аварийным сообщениям привязываются звуковые, чтобы кто-нибудь не проспал ЧП 🙂

Рынок SCADA

Самыми распространёнными, по-моему, считаются скады производства Invensys Wonderware, Iconics, Siemens, Indusoft, AdAstra, Emerson, Rockwell Automation.

Я лично работал с виндовыми: Invensys Wonderware InTouch и более мощной System Platform, с Iconics Genesis32 — и с (пока ещё?) малоизвестной B

АСУ ТП высокоточного дозирования: финал SCADA-чемпионата 2021

Лекция 1. СКАДА. Введение в АСУТП

Контроллер B slave — выполняет запросы мастера. Пакет от мастера расходится ко всем слейвам, которые сравнивают адрес назначения со своим, если сходится, то смотрят следующие два байта — это команда работы с регистрами памяти — чтение/запись (за исключением нескольких редко используемых служебных команд), потом байты адреса и непосредственно данных, в конце чексумма. Достаточно подробно и понятно расписано на википедии.

Программная начинка

Первое, что нужно сказать, программа в ПЛК выполняется циклически с определённой частотой. Возможности зависят от контроллера, обычно это где-то 20, 50, 250 мс, 1, 2, 3, 4, 5 с. Естественно, это не гарантирует выполнение кода именно за такой промежуток времени, нельзя большие программы пихать в цикл 20 мс, к началу следующего цикла предыдущий должен быть завершён.

Второе, это языки программирования. По идее программируются ПЛК на языках, определённых стандартом МЭК61131:

- IL (Instruction List) — низкоуровневый ассемблероподобный язык.

- LD (Ladder Diagram) — графический язык, представляет собой программную реализацию электрических схем на базе электромагнитных реле. Придумано в лохматые года для тех асушников, которые больше электрики, чем программисты.

IL и LD легко конвертируются друг в друга, кажется, всеми средами программирования. Они не очень читабельны, и потому неудобны для разработки, но в ситуациях, когда внутренней памяти контролера немного, приходится писать на них. - ST (Structured Text) — текстовый паскалеподобный язык. По-моему, из всех пяти самый удобный.

- FBD (Function Block Diagram) — своего рода графический язык, «блоксхемоподобный». Программа составляется из функциональных блоков, которые представляют собой подпрограммы, написанные на каком-либо из языков стандарта МЭК61131. У каждого ФБ есть входы и выходы, которые соединяются со входами и выходами других ФБ. Кому-то, возможно, удобнее делать так, чем писать всё на том же ST.

- SFC (Sequential Function Chart) — графический высокоуровневый язык. Создан на базе математического аппарата сетей Петри. Описывает последовательность состояний и условий переходов. Ни разу не встречал и не слышал, чтобы где-то использовался.

Это «по идее». Но, например, Siemens придерживается своего наименования языков, а у B ОВЕН; General Electric; AutomationDirect; ICP DAS; Advantech; Mitsubishi Electric; B-) С радостью принимаются комментарии, поправки и, если интересно, пожелания для следующих статей.

Источник: habr.com

Примеры систем АСУ ТП

Структурная схема»САДКО-Вибро»

Назначение:

Стационарная система вибродиагностики «САДКО-Вибро» предназначена для постоянного контроля состояния вентиляторов градирен, турбин, дымососов, воздушных компрессоров, эксгаустеров и другого ответственного оборудования промышленных предприятий.

Состав:

- виброконтроллер (ВК), производства ЗАО «ПромСервис» на 16 каналов аналогового входа;

- датчики (пьезоакселерометры) АР35-100 со встроенной электроникой;

- программное обеспечение «ДИЭС» для автоматического диагностирования и хранения данных производства ЗАО «ПромСервис».

Функции:

- измерение текущих значений уровня вибрационных параметров опор;

- измерение числа оборотов вращения вала;

- передача измеренных данных на рабочую станцию системы;

- визуализация вибрационных и технологических параметров;

- накопление измеренных данных в архиве на рабочей станции системы;

- выдача предупредительных и аварийных сигналов при превышении заданных уставок;

- составление всей необходимой текущей отчетной документации для оперативного персонала и администрации по работе оборудования;

- автоматическое определение текущего технического состояния агрегатов;

- прогнозирование срока выхода из строя агрегатов для текущего технологического процесса;

- работа по внешней команде в исследовательском режиме, при котором специалист по вибрации может использовать систему в качестве многоканального измерительного комплекса, работающего в реальном времени и выдающем на дисплей все имеющиеся данные для диагностики и наладки агрегата;

- составление дефектных ведомостей для ремонтного персонала;

- статистический анализ состояния элементов оборудования на текущий период.

- система «САДКО-Вибро» позволяет постоянно контролировать параметры вибрации, технологические параметры и сигнализирует о превышении значениями виброскоростей предельно допустимых значений (звуковая и световая сигнализация) с указанием места обнаруженной неисправности.

Преимущества:

- непрерывный контроль за состоянием оборудование;

- упрощение контроля оборудования, установленного в необслуживаемых помещениях;

- возможность автоматической вибродиагностики;

- комплекс не требует дорогостоящей наладки или монтажа;

- система может стать основой более сложных систем, например «САДКО».

- Имеется вариант исполнения «САДКО-Вибро-001» для сложных климатических условий. При этом от обычного «САДКО-Вибро» его отличает использование в качестве конструктива шкафа RITTAL серии OUTDOOR со встроенной системой регулирования температуры и влажности внутри шкафа.

Видеокадр насосной УЗК, системы «САДКО-Вибро»

В процессе работы «САДКО-Вибро» с датчика собирается сигнал, который затем преобразуется в спектры, наличие которых дает возможность проведения диагностики. Интегральные величины, такие как виброскорость, например, в этом случае являются вычисляемыми. Способ их вычисления определен соответствующим ГОСТ.

Комплекс имеет два режима работы — режим «контроль» и режим «диагностика». При необходимости проведения диагностики комплекс переводится в соответствующий режим, с установленной экспертной системой «ДИЭС». Далее, уже под управлением экспертной системы, комплекс проводит необходимые измерения. На уровне экспертного программного обеспечения на основе полученных результатов измерений, проводится обработка данных и формируется протокол о состоянии узлов контролируемого агрегата.

Видеокадр агрегата Н 101/1 системы «САДКО-Вибро»

Имеется вариант исполнения «САДКО-Вибро-001» для сложных климатических условий. При этом от обычного «САДКО-Вибро» его отличает использование в качестве конструктива шкафа RITTAL серии OUTDOOR со встроенной системой регулирования температуры и влажности внутри шкафа.

Автоматизированная система мониторинга и управления котельными «САДКО-АСМУ»

Назначение:

Система предназначена для обеспечения бесперебойного теплоснабжения потребителей тепловой энергии и оптимизации, связанных с этим, затрат, устойчивого функционирования всего комплекса оборудования котельных, предупреждения аварий, оперативного отслеживания технологических параметров и последующего анализа текущих, предаварийных и аварийных ситуаций.

Система выполняет задачи по мониторингу, дистанционному останову, автоматическому управлению работой котлов, запорно-регулирующей арматуры (трехходовые клапаны), насосных групп на основании показаний температуры окружающей среды и теплоносителя котельной.

Основные функции:

АСМУ осуществляет автоматический сбор первичной информации с датчиков, сигнализаторов и приборов учета, установленных на территории котельной, автоматическое регулирование температуры теплоносителя на выходе, удаленное выключение котельной. Также АСМУ обеспечивает выполнение функций системы охранной, пожарной сигнализации и контроля технического состояния котельных.

АСМУ обеспечивает:

Сбор рабочих параметров котла в составе:

- давление газа перед горелкой;

- давление воздуха;

- разряжение;

- давление воды на входе;

- давление воды на выходе;

- температура воды на входе;

- температура воды на выходе;

- наличие пламени;

- отсутствие напряжения по котлам.

Сбор и обработку значений рабочих параметров котельной в составе:

- расхода газа;

- расход тепла (ГВС и теплоснабжение);

- сигнализация загазованности СОи СН;

- наличие питающего напряжения;

- состояние сетевых, подпитывающих и рециркуляционных насосов (работает/не работает);

- давление сырой воды на входе;

- расход сырой воды;

- температура сырой воды;

- объем подпитки;

- уровень в аккумуляторном баке;

- давление и температура в теплосети на выходе и входе в котельную.

Эффект от внедрения системы:

- энергосбережение за счет управления технологическими процессами по оптимальным алгоритмам;

- достижение необходимого уровня безопасности за счет реализации функций защит, а также передачи на диспетчерский пульт предупредительных и аварийных сигналов;

- возможность планирования и контроля расхода и производства энергоресурсов, экономически обоснованного формирования тарифов на коммунальные услуги;

- энергосбережение за счет возможности дистанционного оперативного изменения программ, графиков, а также корректировки параметров технологических процессов;

- сокращение эксплуатационных расходов на обслуживание за счет уменьшения количества ремонтных бригад и повышения их оперативности;

- обнаружение источников потерь и их сокращение вследствие своевременного принятия управленческих решений.

Система выполняет задачи по мониторингу, дистанционному останову, автоматическому управлению работой котлов, запорно-регулирующей арматуры (трехходовые клапаны), насосных групп на основании показаний температуры окружающей среды и теплоносителя котельной.

Видеокадр котельной системы «САДКО-АСМУ»

Стационарная система автоматизации оборудования объектов коммунального хозяйства «САДКО-ЖКХ»

Применяется в любых системах технологического водоснабжения и водоотведения, повысительных станциях, канализационных насосных станциях перекачки сточных вод и очистных сооружениях и др.

Система обеспечивает:

- централизованное и оперативное управление насосными станциями;

- измерение параметров: расходов, уровней воды в скважинах и резервуарах, давления, токов насосов и др.;

- беспроводной сбор данных, не требующий разрешения ГРС;

- частотное регулирование и плавный пуск насосов;

- архивирование событий;

- выдачу тревожных сообщений;

- формирование отчетов;

- контроль состояния и управление задвижками;

- охранную и пожарную сигнализацию;

- удаленный диспетчерский пункт.

Автоматизированная система управления водопроводной насосной станцией (АСУ ВНС)

Обобщенная структурная схема АСУ насосной станции

Назначение:

Автоматизированная система управления водопроводной насосной станцией (АСУ ВНС) — это комплексный подход к решению проблемы управления и контроля подачей воды насосными станциями крупных и средних промышленных предприятий, а также объектов коммунального хозяйства на основе внедрения передовых энергосберегающих технологий.

Решение данной проблемы заключается в управлении расходом воды и поддержания необходимого давления в выходном водоводе за счет изменения скорости вращения насосных агрегатов. Техническую базу для такого подхода составляют современные средства частотно-регулируемого электропривода и микропроцессорной техники.

- дистанционное управление работой насосов, задвижек;

- автоматическое поддержание заданного давления вод выходном водоводе;

- вывод текущих параметров системы и задание необходимых уставок на видеотерминале;

- визуализация и управление технологическим процессом на рабочем месте оператора;

- сбор, обработка и архивация необходимых статистических данных;

- повышение надежности оборудования насосной станции;

- продление ресурса электродвигателей насосов;

- снижение затрат на электроэнергию.

Система представляет собой трехуровневый аппаратно-программный комплекс (рис.1):

- Уровень управления механизмами станции (датчики давления, температуры и расхода воды, регулируемый и нерегулируемый электропривод насосов и задвижек).

- Уровень контроля и управления оборудованием и технологическим процессом по разработанным алгоритмам (шкаф контроля и управления с программируемым контроллером).

- Уровень оперативно-административного управления (рабочая станция оператора на базе персонального компьютера, SCADA -система).

Преимущества:

- позволяет уменьшить вместимость баков водонапорных башен и сборных резервуаров за счет увеличения частоты плавного пуска и остановки агрегатов, либо полностью отказаться от применения водонапорных башен за счет частотного регулирования;

- снижает эксплутационные расходы вследствие уменьшения числа обслуживающего персонала, а также расходов на отопление и освещение помещений;

- увеличивает срок службы оборудования и приборов благодаря своевременному выключению из работы агрегатов при возникновении неполадок в их работе;

- снижает строительную стоимость, так как оборудование концентрируется на меньшей площади машинного зала и отпадает необходимость в устройстве бытовых и вспомогательных помещений;

Автоматизированные системы управления канализационными насосными станциями (АСУ КНС)

Пример видеокадра КНС — главная страница

- автоматический контроль и управление основным и резервным оборудованием станции (насосами, задвижками и т.д.) по заданным алгоритмам с целью своевременной перекачки стоков;

- оперативная обработка аварийных ситуаций, таких, например, как выход из строя оборудования, отсутствие электроснабжения;

- передача в реальном масштабе времени сообщений об авариях на станции диспетчеру или на сотовый телефон ответственному лицу;

- архивация присланных сообщений;

- осуществление управления станцией по безлюдной технологии.

Преимущества:

- бесперебойность, четкость и надежность работы;

- возможность уменьшения объемов приемных резервуаров за счет реализации оптимального режима откачки сточных вод;

- значительная экономия электроэнергии;

- увеличение срока службы оборудования и приборов;

- возможность сосредоточить управление несколькими КНС в одном пункте.

АСУ насосными станциями позволяет уменьшить количество персонала и перевести насосные станции на режим работы без персонала, а также оптимизировать режим работы оборудования и снизить эксплуатационные расходы, увеличив межремонтные интервалы.

Осуществление гарантийного и послегарантийного обслуживания системы.

В зависимости от требований Заказчика, система может предоставлять диспетчеру на персональный компьютер как аварийную индикацию и сигнализацию, так и полное отображение технологического процесса на станции в реальном времени и возможностью вмешаться в работу управляемых механизмов.

Для работы с системой разработан понятный интерфейс на основе современных SCADA-систем.

Конструктивно основные устройства системы (кроме датчиков и рабочей станции оператора) выполняются в виде шкафов различной степени защищенности.

При необходимости возможна интеграция системы автоматизации территориально удаленных насосных станций в существующую единую автоматизированную систему оперативно-диспетчерского управления (АСОДУ) объектами предприятия.

Связь отдельных систем с центральной диспетчерской станцией осуществляется по различным каналам связи: выделенным линиям, радио, телефонным, через сеть Internet.

АСУ строиться как открытая система, позволяющая наращивание выполняемых функций и модернизацию отдельных элементов системы в процессе эксплуатации.

Система работает непрерывно. В ней предусмотрены организационные, программные и аппаратные средства защиты от несанкционированного доступа.

Источник: www.promservis.ru