Цель использования методики G8D для работы с несоответствиями — систематизировать и структурировать подходы к обработке и анализу возникающих внутренних и внешних несоответствий. Связанных как с качеством продукции, так и с логистическими проблемами (поставка большего или меньшего объема продукции, задержки и срывы поставок, ошибки в ассортименте поставленной продукции и т.п.). А также планированию необходимых корректирующих и предупреждающих действий.

Данная инструкция детализирует положения стандарта СТП, определяющего общий порядок корректирующих действий, в случаях жалоб и рекламаций от потребителей, равно как и при обнаружении значительных внутренних несоответствий.

2.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

В стандарте используются следующие определения:

- Несоответствие — невыполнение требования.

- Симптом — несоответствие, как его видит потребитель

- Проблема — несоответствие, характеризуемое значительным расхождением между планируемым и фактическим состоянием объекта качества и требующее для его устранения специальных исследований.

- Значительное несоответствие — отсутствие, неприменение или нарушение какого-либо аспекта системы менеджмента качества, способное вызвать массовый выпуск несоответствующей продукции и поставку ее потребителю или внеплановую остановку производства.

3.OTBETCTBEHHOCTЬ

B случае получения рекламаций от потребителя ответственность за организацию работы по данной процедуре несет менеджер по качеству.

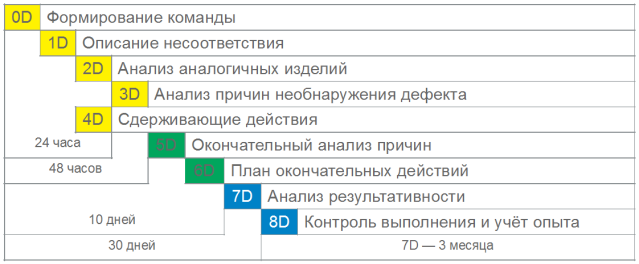

Методология решения проблем «8D»

В случае возникновения значительных внутренних несоответствий ответственность за организацию работы по данной методике несет руководитель подразделения, в котором были обнаружены несоответствия, с правом привлечения для работы необходимых специалистов других подразделений.

В случае возникновения претензий к качеству комплектующих или появления иных проблем с поставками комплектующих, ответственность за организацию работы по данной процедуре несет Директор по закупкам.

4.ПОКАЗАТЕЛИ ПРОЦЕССА

Доля завершенных (в срок) работ по 8d по отношению к общему их числу.

Процент повторных проблем (результативность 8d).

5.ОПИСАНИЕ ПРОЦЕССА

5.1 Порядок отработки процедуры 8d B случае возникновения значительных внутренних проблем, а также внешних рекламаций.

При возникновении значительных несоответствий (или рекламаций от потребителя) представитель потребителя фиксирует симптом и его количественные характеристики. И направляет все материалы менеджеру по качеству, который регистрирует проблему в журнале учета отчетов 8d и заполняет «шапку» формуляра 8d.

При наличии у конкретного потребителя особых требований по процедуре 8d paбoтa ведется по методике, предоставленной потребителем (возможны отличия от алгоритма, приведенного ниже).

Контроль хода работ осуществляет менеджер по качеству (с заполнением формы).

B зависимости от вида симптома, Директор по качеству назначает руководителя группы, который формирует основную команду для решения проблемы. При необходимости в команду могут включаться вспомогательные участники.

Что такое 8D Музыка / 8D аудио? Новые эмоции от трека!

Для работы команды Дирекция по качеству обеспечивает ее всей необходимой информацией. А также образцами несоответствующей продукции. При необходимости руководитель команды обращается за недостающей информацией к руководителям подразделений предприятия.

Руководитель команды заполняет необходимые по каждому шагу графы формуляра 8d.

Коммуникацию с внешним потребителем (информирование потребителя о ходе решения проблемы) осуществляет менеджер по качеству.

Шаг d1-d2.

Команда проверяет имеющиеся данные (симптомы), структурирует и описывает проблему. Команда должна однозначно определить объект и несоответствие.

Необходимо проанализировать, могло ли подобное несоответствие появиться в аналогичных изделиях, собираемых на предприятии, в том числе для других потребителей.

Руководитель команды заполняет соответствующие графы формуляра 8d.

Шаг d3.

Команда проводит первичный анализ несоответствия, указывает, в какой точке процесса создания продукта оно могло быть обнаружено и указывает причины необнаружения.

Руководитель команды заполняет соответствующий раздел формуляра 8d.

Шаг d4.

Команда определяет срочные (незамедлительные) мероприятия для защиты потребителя от получения изделий с теми же проблемами. Примеры срочных мероприятий:

- остановка производства;

- остановка производства у потребителя;

- сплошной (100%) контроль на складе готовой продукции;

- сплошной (100%) выходной контроль;

- сплошной (100%) контроль поставленной продукции у потребителя;

- отзыв продукции;

- сортировка (доработка) продукции у потребителя;

- изменение планов (производства, отгрузок);

- срочная поставка потребителю продукции подтвержденного качества.

В случае если при введении срочных мероприятий необходимо изменение продукта, необходимо получить у потребителя «Разрешение на отклонение».

Руководитель команды заполняет соответствующие графы формуляра 8d и обеспечивает информирование потребителя о проделанной работе.

Если подобная проблема может затронуть других потребителей, для них так же необходимо определить и выполнить срочные мероприятия по сдерживанию проблемы.

Шаг d4 должен быть успешно завершен в течение 48 часов с момента поступления симптома (если конкретный потребитель не оговорил более жесткие сроки).

Шаг d5.

Команда определяет первопричины (коренные причины) проблемы с помощью методики «лестница» «ПОЧЕМУ?», диаграммы Ишикавы или иных методов.

Руководитель команды заполняет соответствующий раздел формуляра 8d.

Шаг d6.

Команде необходимо предложить возможные корректирующие мероприятия, направленные на устранение (или ограничение действия) каждой из определенных на пятом шаге коренных причин несоответствия.

В случае если при введении корректирующих мероприятий необходимо изменение продукта, до его внедрения необходимо получить у потребителя «Разрешение на отклонение».

Руководитель команды заполняет соответствующие графы формуляра 8d и обеспечивает информирование потребителя о проделанной работе.

Шаг d6 должен быть успешно выполнен в течение 14 дней с момента поступления информации о симптомах проблемы (если потребитель не регламентировал более жесткие сроки), при невозможности менеджер по качеству заранее оговаривает с потребителем иной срок.

Шаг d7.

Команде необходимо оценить результативность проведенных корректирующих действий, привести доказательства выполнения и результативности корректирующих действий.

Руководитель команды заполняет необходимые по шагу графы формуляра 8d.

Шаг d8.

Стандартизация выполненных корректирующих действий, распространение их на аналогичные изделия, в том числе собираемые для других потребителей.

Отчет может быть закрыт только в том случае, если:

- все шаги с d1 по d7 выполнены;

- срочные мероприятия завершены, либо отменены,

- предпринятые действия результативны,

- появление подобной проблемы надежно предупреждено.

Руководитель команды заполняет необходимые графы формуляра 8d. Отчет подписывается руководителем команды и утверждается директором по качеству, после чего менеджер по качеству информирует потребителя о закрытии проблемы.

Окончательный отчет потребителю должен быть направлен не позднее, чем через 21 день после поступления рекламации (если конкретный потребитель не регламентировал более жесткие сроки).

5.2 Порядок работы с поставщиками материалов и комплектующих изделий по процедуре 8d.

B случае выявления несоответствующих компонентов (брака поставщика) на входном контроле, в процессе производства, а также при проведении анализа рекламационных блоков. Начальник отдела контроля качества заполняет претензию поставщику (при этом указывает только суть проблемы, графы шагов по решению проблемы остаются пустыми для самостоятельного заполнения поставщиком).

Форма отправляется в электронном виде Директору по закупкам, к ней при необходимости прикладываются подтверждающие документы: фотографии дефектов, карты замеров и т.д.

Начальник отдела контроля качества фиксирует отправленную претензию в таблице (заполняет столбцы № 1-9).

Безотлагательную пересылку претензии и ведение переговоров с поставщиком осуществляет ответственный менеджер дирекции по закупкам. Ответственный менеджер заполняет столбцы № 10-12 таблицы.

При обнаружении логистических проблем всю работу, описанную выше в данном подразделе, выполняет ответственный менеджер дирекции по закупкам. При этом заполняется бланк по форме.

Полученный в сроки, определенные в п. 5.1 настоящей инструкции (при описании соответствующих шагов методики 8d), ответ поставщика пересылается Директору по качеству и руководителю ОМК, который заполняет столбец № 13 таблицы.

B случае если складывается впечатление, что запланированные производителем (поставщиком) корректирующие мероприятия не принесут ожидаемых результатов, поставщик извещается о необходимости внесения поправок.

Повторная претензия направляется так же и в случае обнаружения тех же несоответствий в следующих поставках. При этом начальник отдела контроля качества (ответственный менеджер дирекции по закупкам) заполняет столбец 14 таблицы.

6.ССЫЛКИ

- СТП «Корректирующие действия».

- СТП «Управление изменениями».

- Ф «Разрешение на отклонение».

- Ф «Формуляр 8d».

- Ф «Формуляр 8d (логистические проблемы)».

- Ф «Журнал учета отчетов по форме 8d (внутренние, от потребителя)».

- Ф «Журнал учета отчетов по форме 8d (поставщики)».

- Ф «5 почему».

Источник: gostost.ru

Методика «8D»: Системное исключение проблем

Одна из самых интересных методик, которую можно использовать для решения проблем и как инструмент для постоянного улучшения, — это методика «8D».

Андрей КУДРЯШОВ, консультант, преподаватель ТЮФ Академии, ведущий авторских семинаров по спец. методам ISO/TS 16949, член Поволжского клуба качества.

В 20-е и 90-е годы прошлого века, когда казалось что страна рухнула окончательно и ничего уже не работает, работали железные дороги. Может, благодаря им не произошло окончательного коллапса, железные дороги оказались именно той стальной нитью, которая связала регионы нашей страны между собой и с центром. Сегодня железнодорожная промышленность, несмотря на кризисы, активно развивается и является привлекательным сектором для инвестиций в экономику РФ. Сейчас в железнодорожной промышленности полным ходом внедряется международный стандарт железнодорожной промышленности (IRIS), который является мощным инструментом повышения эффективности бизнеса, качества железнодорожной техники. Его внедрение позволит снизить издержки на протяжении всего жизненного цикла продукции и повысить конкурентоспособность отечественных товаропроизводителей.

Стандарт имеет четкие требования по:

- внедрению методов быстрого обнаружения и реагирования на несоответствие продукции / процесса производства;

- постоянному улучшению.

Одна из самых интересных методик которую можно использовать для решения проблем и как инструмент для постоянного улучшения — это методика «8D».

Часто на предприятии одни и те же вопросы встают на повестке дня с разной периодичностью. Тут проблемы с качеством, персоналом, производительностью и т.д. Мы боремся с проблемами, а не с причинами, и редко подходим к решению системно, чтобы не просто решить проблему, а исключить появление причины как сейчас, так и в перспективе.

Во всем мире проблемы поставщика – это проблемы поставщика. И только у нас в России очень часто проблемы поставщика – это проблемы потребителя, который должен нести потери из-за некачественных деталей своих поставщиков. В то же время есть совершенно простая и понятная методика по решению проблем. Методика «8D» позволяет не только решить проблему, найти корневые причины, но и предотвратить повторное появление проблем.

Кто-то скажет: зачем городить огород? Если есть брак, то можно усилить контроль, перейти на 100% контроль, добавить дополнительную операцию по доработке деталей… Это конечно может дать эффект, но приведет к дополнительным затратам на качество. Но у нас цель другая, снижая брак, снизить затраты.

Методика «8D» применяется в случаях: наличие проблемы (дефекта) причины которой нам непонятны; требование потребителя; требование производства.

На различных зарубежных, совместных и российских предприятиях методика может иметь свои особенности или стандартизованные «подшаги» или даже «шаги», но суть везде одна — срочные действия, поиск причины проблем и долговременные действия, отражение на системе, верификация решений и внедренных действий, командная работа, удовлетворение потребителя, улучшения плюс накопленный опыт.

Методика на первый взгляд простая, но каждая из «8D» (шагов методики) имеет свои особенности. И все они обязательны к исполнению.

Шаг 0. Очень важный шаг. Во-первых, мы должны сразу защитить потребителя от проблем. Во-вторых, принять решение о запуске процедуры «8D», если в ней действительно есть потребность или требования потребителя.

Шаг 1. Создание команды по решению проблемы. Обычно этот шаг не вызывает проблем, поскольку все предприятия, которые внедряют современные методы менеджмента, заботятся об обучении и развитии своих сотрудников, внедряют методы командной работы, методы мозгового штурма и элементы проектного менеджмента. Хотя иногда встречаются предприятия, где умудряются «повесить» процедуру на одного специалиста, но тогда ни о каком командном подходе и мозговом штурме говорить не приходится.

Шаг 2. Описание проблемы. От этого шага очень много зависит. Его порой недооценивают. Но от того, как команда соберет предварительные данные, практически зависит вся остальная работа, ее продолжительность, потери от проблемы и потраченные ресурсы.

Шаг 3. Разработка временных действий для ликвидации последствий и оценка их результативности. Для этого шага очень важна как быстрота принятия решений, так и верификация результативности принятых решений.

Шаг 4. Анализ причины проблемы. Это один из самых главных шагов в методике. Конечно, нельзя научить человека думать, если он к 25-30 годам не научился думать. Но научить нормального среднестатистического специалиста методам «5 почему?», «Семи простым» и «Семи новым» японским методам, методологии TRIZ — это не проблема для начала 21 века.

Шаг 5. Определение долговременных корректирующих действий и верификация корректирующих действий. Если предыдущие шаги были сделаны правильно, то при определении действий необходимо четко определять ответственных, сроки и этапы работ. Кроме того, надо всегда понимать, что можно сделать с привлечением средств и что — без привлечения средств. Очень важно наличие спонсора команды. Спонсор – это руководитель, который может выделить дополнительные ресурсы и оказать другую поддержку на более высоком уровне или при наличии «столкновений ведомственных интересов» внутри предприятия.

Шаг 6. Внедрение долговременных корректирующих действий и верификация внедренных долговременных корректирующих действий. Очень важно довести до конца мероприятия. Необходимо отслеживать их выполнение на всем этапе работ.

Шаг 7. Предотвращение повторения проблемы. Один из самых важных шагов процедуры. Если вы правильно отразили решение проблемы на системе, то проблема будет исключена окончательно. Именно этот шаг отличает методику «8D» от «обычного» решения проблемы когда устраняют проблему, но не причину.

Шаг 8. Поощрение участников команды.

Этот шаг часто обходят вниманием: зачем кого-то поощрять, если уже и так все понятно? А зря недооценивают! Потому что если не выполняете последний шаг, то не стоит удивляться что, несмотря на усилия, мероприятия и т.д., сама система по решению проблем перестает работать.

Преимущества методики «8D». Это мощный инструмент по решению проблем, потому что устраняются причины, а не только сами проблемы. Кроме того, методика «8D» учит специалистов работать в команде.

Ошибки при внедрении методики. Иногда считают, что если методика простая, то не требуется обучение специалистов. Требуется! Как командной работе, так и методам принятия решений , сбора и анализа информации. Ошибки при проведении методики, формализм, «двойные стандарты», работа не командой, а отдельно назначенным специалистом — отразятся на результатах самым негативным образом.

Когда применять методику— понятно. А когда не применять? Методика «8D» малоэффективна, когда:

- мы не можем описать проблему и понять в чем ее суть;

- очень хорошо и так понятно, в чем причина проблемы;

- нет ресурсов на решение проблемы;

- проблему может решить один специалист.

Методика «8D» — не единственная для решения проблем. На производстве должна быть внедрена дополнительно методика быстрого решения проблем (QRQC), методика анализа причин и последствий потенциальных несоответствий (FMEA), простые статистические методы в различной комбинации с элементами проектного подхода и командной работы. Но, тем не менее, для предприятий, которые хотят производить качественную продукцию в соответствии с мировым уровнем, актуально не закапывать по-страусиному голову в песок, а изучать и применять лучший мировой опыт, в том числе и по методикам решения проблем. А высшее руководство предприятия должно планировать обучение этой методике своих специалистов, выделять ресурсы и поддерживать мероприятия по решению проблем.

Конечно, именно в СССР родилась известная на весь мир методология TRIZ, именно в России (еще при царе–батюшке) московские статистики обосновали, что решение любой задачи должно начинаться с изучения проблемы, ее причин и систематизации всех необходимых данных. Тем не менее, отдадим должное американцам, они смогли все объединить в одну простую методику, сделать ее понятной и реально работающей.

Источник: up-pro.ru

8D. Управление качеством

Тема обеспечения качества продукции актуальна для каждого предприятия. Современная организация производства предусматривает обязательное наличие системы менеджмента качества, одной из основных целей которой является обеспечение выпуска качественной продукции.

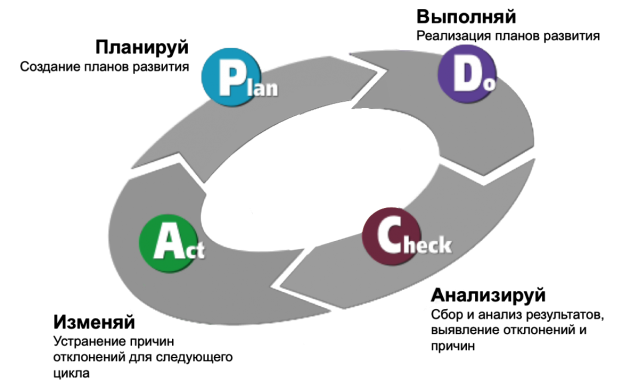

Это достигается системными процессами и процедурами, которые должны функционировать на постоянной основе. Для повышения результативности этих процессов и как следствие повышение качества продукции, должен применяться принцип постоянного улучшения — PDCA

Принцип постоянного улучшения

Согласно принципу PDCA, для улучшения процесса необходимо определить его текущее состояние, которое и будет являться стартовой точкой для последующих улучшений. В случае с качеством — это объективная картина по качеству выпускаемой продукции в каждом подразделении предприятия.

Если у предприятия проблемы с качеством продукции, то не факт что причина лежит в компетенции персонала, который принимает неверные решение. Возможно, в основе управленческих решений лежат не объективные данные. И поэтому деятельность носит хаотичный характер и не приносит требуемого результата.

Продукт «8D.Управление качеством» поможет решить задачи в области сбора и анализа информации с целью получения основы для принятия решений по улучшению качества.

Система выполняет следующие функции

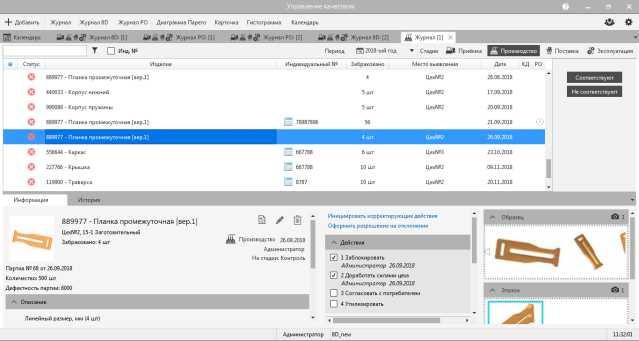

1 Сбор и анализ информации по качеству продукции

Журнал учёта

Поддерживаются следующие стадии жизненного цикла:

- приёмка (входной контроль по качеству);

- производство;

- поставка (контроль по качеству осуществляет потребитель у себя на предприятии);

- гарантия (гарантийная и послегарантийная эксплуатация)

Массив информации в журнале должен быть обработан, поэтому наша система содержит ряд инструментов для анализа статистических данных по несоответствиям продукции.

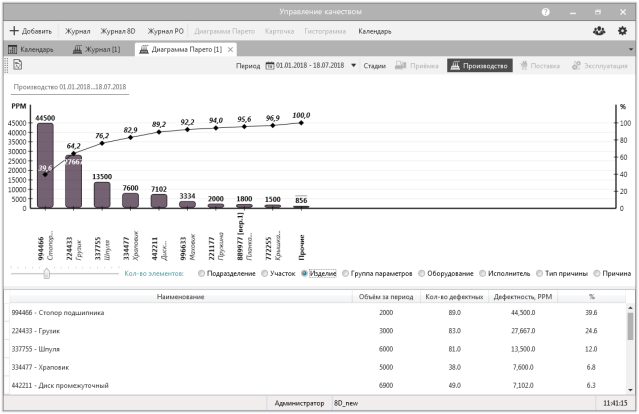

Диаграмма Парето

Аналитические инструменты позволяют ответить на ряд актуальных вопросов:

- какой поставщик поставляет наиболее дефектную продукцию и какую?

- какой цех, участок, оборудование или исполнитель производят наибольший объём несоответствующей продукции?

- топ 10 причин по которым возникает несоответствующая продукция в производстве?

и многие другие.

Результаты анализа могут быть использованы для выработки программы по повышению качества продукции.

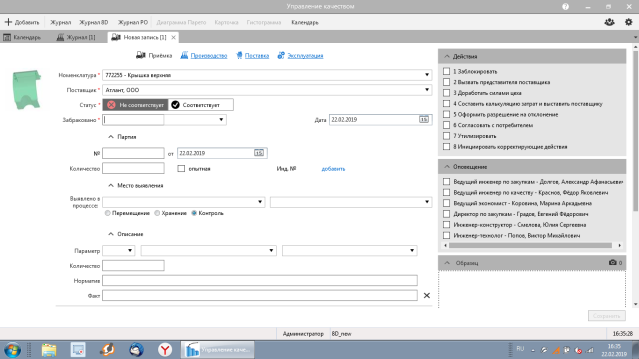

2 Учёт качественной продукции

Система позволяет учитывать результаты проведения всех методов определения соответствия продукции требованиям. И если при выявлении несоответствующей продукции возможно инициировать корректирующие действия или разрешение на отклонение, то положительные результаты контроля, измерений, испытаний возможно использовать при формировании электронного паспорта качества изделия.

Ввод информации

Таким образом, получив выборку информации по качеству конкретного экземпляра продукции (по серийному номеру), возможно получить отчёт, который будет являться объективным подтверждением того, что продукция соответствует требованиям, а значит является качественной.

3 Корректирующие действия

Это обязательная процедура любой системы менеджмента качества (бизнеса). Используется с целью устранения последствий и причин возникновения несоответствий. Сложность реализации процедуры заключается в большом количестве участников и этапов. Если одновременно открыто несколько корректирующих действий, то необходимо отслеживать выполнение множества этапов и координировать работу подразделений в рамках решения проблем по качеству.

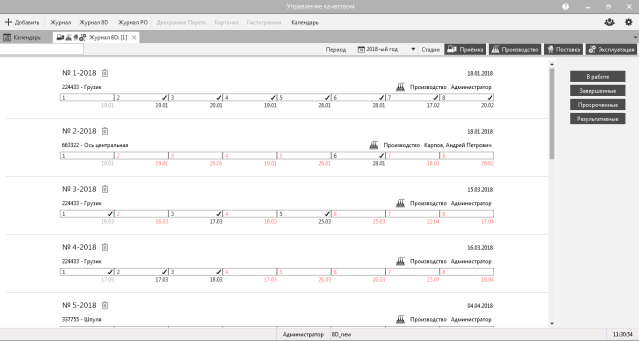

Журнал корректирующих действий

В продукте используется методика проведения корректирующих действий 8D, которая уже доказала свою результативность по всему миру. В основе процедуры лежит 8 этапов, которые из каждой проблемы позволяют создать фактически кейс по её решению.

Шаблон 8D

- администрирование корректирующих действия (контроль сроков выполнения);

- отображение перечня заданий для конкретного исполнителя по всем открытым корректирующим действиям;

- хранение всей документации, которая возникает в результате решения проблемы;

- отслеживание результативности корректирующих действий.

Применение системы позволит реализовать требования стандарта и сделать корректирующие действия на предприятии прослеживаемыми и управляемыми.

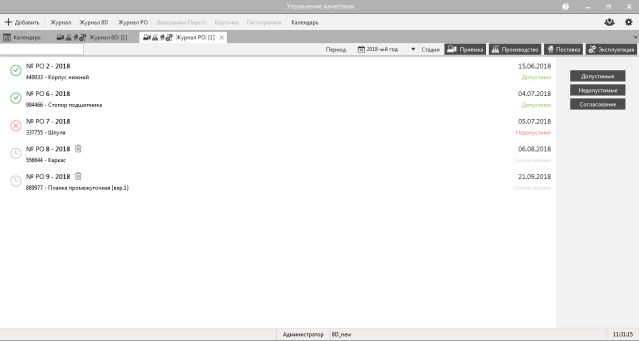

4 Разрешение на отклонения

Процедура позволяет санкционировать применение продукции с отклонениями в производстве. Используется в случаях, когда провести корректирующие действия не представляется возможным. В системе создаётся экспертная команда, каждый член которой высказывает своё мнение о допустимости использования продукции с отклонениями. Лицо, принимающее окончательное решение изучает мнение команды и выносит итоговое заключение.

Журнал разрешений на отклонения

Использование системы позволит сделать процесс оформления разрешений на отклонения прослеживаемым, зафиксировать решения ответственных лиц и использовать каждый случай оформления в качестве кейса в базе знаний предприятия.

5 База знаний предприятия

Наполняя систему информацией о несоответствиях, проблемах и их решениях в виде корректирующих действий и разрешений на отклонения, вы тем самым, формируете базу знаний и опыта своего предприятия.

При выявлении очередной проблемы с качеством, будет возможно обратится к базе знаний и получить информацию о способе решения аналогичной проблемы.

Помимо сокращения времени решения проблем, система позволит выполнить требования стандартов по качеству, касающихся формирования базы знаний организации.

Вы можете бесплатно попробовать продукт в течении 45 дней. Для этого перейдите на сайт продукта и заполните форму.

Источник: ascon.ru